Một chương trình quản lý độ tin cậy (Reliability) mạnh mẽ không bao giờ dựa vào một “chiêu bài” duy nhất. Thay vào đó, nó là sự kết hợp của nhiều chiến lược bổ trợ lẫn nhau để chăm sóc máy móc, thiết bị trong suốt vòng đời của chúng.

Hãy tưởng tượng việc quản lý nhà máy giống như chăm sóc sức khỏe con người. Bạn không chỉ uống thuốc khi ốm (sửa chữa khi hỏng), mà còn phải tập thể dục, ăn uống điều độ và khám sức khỏe định kỳ.

Dưới đây là các mảnh ghép quan trọng để tạo nên bức tranh toàn cảnh về vận hành nhà máy bền vững.

1. Bảo Trì Dự Đoán và Phòng Ngừa (Predictive and Preventive Maintenance)

Cách làm truyền thống là thay thế linh kiện theo lịch cố định (ví dụ: cứ 6 tháng thay một lần), bất kể nó còn tốt hay không. Cách này rất lãng phí. Ngược lại, bảo trì dự đoán sử dụng dữ liệu để chỉ hành động khi thực sự cần thiết:

- Giám sát dựa trên tình trạng (CBM): Sử dụng các cảm biến đo độ rung, nhiệt độ và áp suất để “bắt mạch” cho máy móc 24/7. Nếu phát hiện dấu hiệu bất thường (như máy nóng lên hoặc rung lắc lạ), nhà máy có thể can thiệp ngay trước khi máy hỏng hẳn.

- Kiểm tra dựa trên rủi ro (RBI): Không phải thiết bị nào cũng quan trọng như nhau. RBI giúp tập trung kiểm tra những thiết bị mà nếu hỏng sẽ gây nguy hiểm lớn về an toàn, môi trường hoặc tốn nhiều tiền.

- Lưu ý: Áp dụng RBI vào một nhà máy cũ kỹ (brown field) thiếu ổn định cần thận trọng. Nó có thể làm tăng chi phí sửa chữa ban đầu để đưa thiết bị về trạng thái đạt chuẩn.

- Bản sao kỹ thuật số (Digital Twins): Tạo ra một mô hình ảo của máy móc trên máy tính. Các kỹ sư có thể thử nghiệm các tình huống giả định (như “chuyện gì xảy ra nếu áp suất tăng gấp đôi?”) mà không lo làm hỏng máy thật.

- Trí tuệ nhân tạo (AI) và Cảm biến: AI ngày nay có thể tự động gửi cảnh báo, thậm chí tự điều chỉnh máy móc để khắc phục lỗi nhỏ.

Sự kết hợp này chuyển đổi tư duy từ “chữa cháy” (hỏng đâu sửa đó) sang “phòng bệnh” dựa trên dữ liệu.

2. Bảo Trì Tập Trung Vào Độ Tin Cậy (RCM)

RCM (Reliability-Centered Maintenance) là quy trình tìm ra cách bảo trì tiết kiệm nhất cho từng loại máy. Thay vì chăm sóc kỹ quá mức cho cái máy ít quan trọng, hoặc bỏ bê cái máy quan trọng, RCM đặt ra các câu hỏi:

- Chức năng của máy này là gì?

- Nếu nó hỏng thì hậu quả ra sao?

- Nên bảo trì phòng ngừa hay đợi hỏng mới sửa thì kinh tế hơn?

Phương pháp này đảm bảo ngân sách bảo trì được tiêu đúng chỗ, mang lại hiệu quả cao nhất.

3. Quản Lý Tính Toàn Vẹn Tài Sản (AIM)

AIM (Asset Integrity Management) nhìn nhận độ tin cậy theo suốt vòng đời thiết bị, từ lúc lắp đặt đến khi thanh lý. Các hoạt động chính bao gồm:

- Giám sát ăn mòn: Theo dõi xem vật liệu có bị rỉ sét hay xuống cấp không.

- Kiểm tra không phá hủy (NDT): Dùng sóng siêu âm hoặc tia X để soi tìm các vết nứt ẩn bên trong kim loại mà mắt thường không thấy.

- Quản lý tuân thủ: Đảm bảo thiết bị đáp ứng các tiêu chuẩn an toàn và luật pháp.

Một chương trình AIM tốt, khi kết hợp với hệ thống quản lý tài liệu kỹ thuật số, sẽ giúp giảm thiểu sự cố bất ngờ và kéo dài tuổi thọ máy móc.

4. Tích Hợp Vận Hành và Phân Tích Dữ Liệu

Nhiều nhà máy có rất nhiều dữ liệu nhưng lại thiếu thông tin hữu ích. Bằng cách tích hợp các hệ thống và phân tích dữ liệu, ta có thể biến những con số vô tri thành hành động cụ thể:

- Dự đoán hiện tượng “surge” (dao động áp suất) ở máy nén khí để tránh dừng máy tốn kém.

- Giám sát bộ trao đổi nhiệt để ngăn ngừa hỏng hóc ảnh hưởng đến sản xuất.

- Tối ưu hóa hệ thống thu hồi khí bay hơi (boil-off gas) để tiết kiệm năng lượng.

5. Hệ Thống An Toàn và Môi Trường

Ngay cả nhà máy tin cậy nhất cũng có rủi ro. Vì vậy, các hệ thống an toàn là bắt buộc:

- Hệ thống công cụ an toàn (SIS), Dừng khẩn cấp (ESD) và Báo cháy & khí (F&G): Phải được kiểm tra nghiêm ngặt.

- Thiết kế dự phòng: Luôn có phương án B (ví dụ: bơm phụ) để hệ thống vẫn hoạt động nếu một bộ phận bị hỏng.

Trong các ngành công nghiệp nặng, đây là lá chắn bảo vệ tính mạng con người và môi trường.

6. Độ Tin Cậy Của Con Người

Công nghệ không thể thay thế hoàn toàn con người. Sai sót của con người là nguyên nhân hàng đầu gây ra sự cố. Để giảm thiểu rủi ro này:

- Đào tạo liên tục: Giúp nhân viên sẵn sàng xử lý cả tình huống bình thường lẫn khẩn cấp.

- Quy trình vận hành tiêu chuẩn (SOPs): Giống như “công thức nấu ăn”, giúp mọi người làm việc nhất quán, tránh sai sót.

- Quản lý sự thay đổi (MoC): Đảm bảo rằng bất kỳ thay đổi nào về quy trình hay thiết bị đều được xem xét kỹ lưỡng để không tạo ra rủi ro mới.

7. Các Chỉ Số Hiệu Suất (KPI) và Cải Tiến Liên Tục

“Cái gì không đo lường được thì không quản lý được”. Các chỉ số quan trọng cần theo dõi:

- MTBF (Thời gian trung bình giữa các lần hỏng): Đo độ bền của máy.

- MTTR (Thời gian trung bình để sửa chữa): Đo tốc độ khắc phục sự cố.

- Độ sẵn sàng (Availability): Tỷ lệ thời gian máy hoạt động bình thường.

- Thời gian chết không kế hoạch (Unplanned Downtime): Thời gian máy bị hỏng bất ngờ.

Sử dụng các công cụ như biểu đồ Pareto (để tìm ra 20% nguyên nhân gây ra 80% lỗi) và Phân tích nguyên nhân gốc rễ (RCA) giúp nhà máy học hỏi từ thất bại để tốt hơn mỗi ngày.

8. Văn Hóa, Lãnh Đạo và Chiến Lược

Độ tin cậy không chỉ là kỹ thuật, nó là văn hóa.

- Tầm nhìn lãnh đạo gắn liền với Lãi & Lỗ (P&L): Lãnh đạo cần coi độ tin cậy là chiến lược kinh doanh. Ví dụ: Tăng 1% độ sẵn sàng của máy có thể mang lại hàng triệu đô la lợi nhuận.

- Giao tiếp giữa các nhà máy: Chia sẻ bài học kinh nghiệm giữa các nhà máy khác nhau trong cùng tập đoàn để tránh lặp lại sai lầm.

- Nâng cao kỹ năng nhân viên: Công cụ AI hiện đại sẽ vô dụng nếu nhân viên không biết cách dùng. Đào tạo là khoản đầu tư, không phải chi phí.

- Đối tác chiến lược: Chọn nhà cung cấp uy tín, có khả năng hỗ trợ lâu dài và cung cấp phụ tùng nhanh chóng.

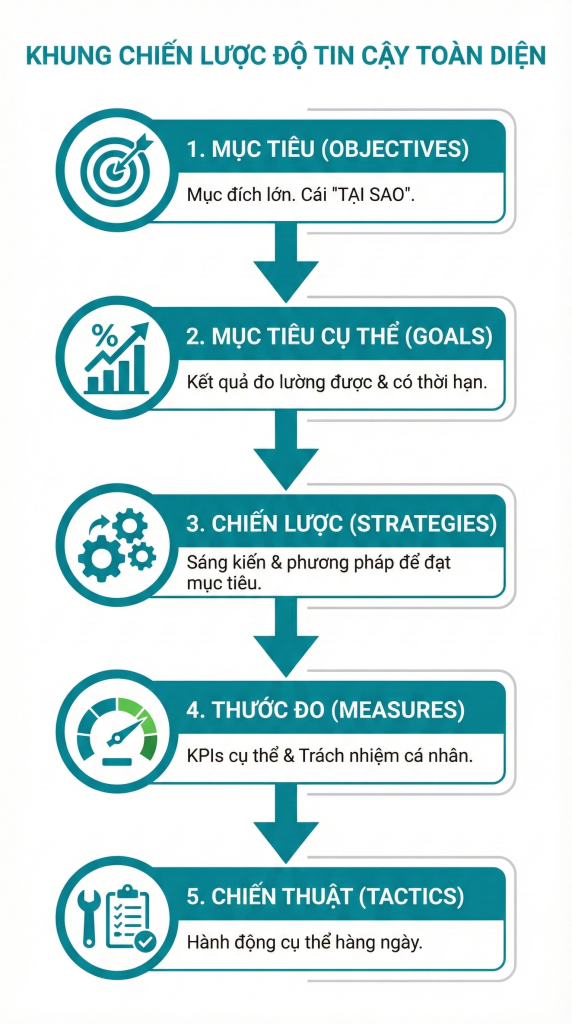

9. Khung Kế Hoạch Chiến Lược

Để thành công, mọi nỗ lực cần nằm trong một kế hoạch bài bản:

- Mục tiêu (Objectives): Mục đích lớn (Ví dụ: Giảm thời gian chết xuống dưới 2%).

- Mục tiêu cụ thể (Goals): Con số đo đếm được (Ví dụ: Giảm MTTR xuống 20% trong 18 tháng).

- Chiến lược (Strategies): Cách thức thực hiện (Ví dụ: Áp dụng bảo trì dự đoán).

- Thước đo (Measures): Gán trách nhiệm KPI cho từng cá nhân cụ thể.

- Chiến thuật (Tactics): Hành động hàng ngày (Ví dụ: Lên lịch đào tạo, chạy phân tích nguyên nhân gốc rễ trong 48h sau sự cố).

Nguồn https://aliresources.hexagon.com/articles-blogs/building-a-holistic-reliability-strategy

Bình luận