Giới thiệu: Tầm Quan Trọng Sống Còn Của Tính Toàn Vẹn Kết Cấu Bồn Bể Công Nghiệp

Trong bối cảnh công nghiệp hóa mạnh mẽ của Việt Nam, các bồn chứa công nghiệp dạng trụ đứng đóng vai trò là những tài sản chiến lược, không thể thiếu trong các ngành kinh tế mũi nhọn như dầu khí, hóa chất, năng lượng và xử lý nước. Sự vận hành an toàn và liên tục của các tổ hợp nhà máy lọc hóa dầu quy mô lớn như Dung Quất, Nghi Sơn, và Long Sơn phụ thuộc trực tiếp vào tính toàn vẹn của các khu bể chứa khổng lồ. Những bồn chứa này không chỉ là các cấu trúc chứa đựng sản phẩm; chúng là những mắt xích quan trọng trong chuỗi cung ứng năng lượng và sản xuất quốc gia. Do đó, bất kỳ sự cố nào liên quan đến chúng đều có thể gây ra những hậu quả nghiêm trọng, không chỉ về mặt kinh tế mà còn về an toàn con người và môi trường.

Các bồn chứa, đặc biệt là những bồn có dung tích lớn, phải chịu đựng các tải trọng khắc nghiệt từ áp suất thủy tĩnh của sản phẩm, điều kiện môi trường biến đổi và các yếu tố địa chất. Theo thời gian, những tác động này có thể dẫn đến các rủi ro kết cấu tiềm ẩn như lún (settlement), nghiêng (tilt), biến dạng (deformation), và móp méo (distortion). Những sai lệch hình học này, dù là nhỏ nhất, cũng có thể khởi đầu cho một chuỗi sự kiện dẫn đến rò rỉ, nứt vỡ, hoặc thậm chí là sự cố sập đổ thảm khốc. Việc giám sát và đánh giá chính xác tình trạng hình học của bồn bể không còn là một lựa chọn, mà là một yêu cầu bắt buộc để đảm bảo an toàn vận hành và tuân thủ các tiêu chuẩn quốc tế.

Đối mặt với những thách thức này, ngành công nghiệp kiểm định và bảo trì tài sản đang chứng kiến một bước nhảy vọt về công nghệ với sự ra đời của phương pháp Quét Laser 3D (3D Laser Scanning). Công nghệ này đại diện cho một cuộc cách mạng, vượt qua những hạn chế cố hữu của các phương pháp đo đạc truyền thống như đo thủ công hay dùng máy toàn đạc. Bằng cách thu thập hàng triệu điểm dữ liệu với độ chính xác đến từng milimet, quét laser 3D cung cấp một bản sao kỹ thuật số hoàn chỉnh và chi tiết của bồn chứa, cho phép các kỹ sư thực hiện những phân tích chuyên sâu chưa từng có về tình trạng kết cấu. Bài viết này sẽ đi sâu phân tích ứng dụng của công nghệ quét laser 3D trong việc đánh giá hai thông số hình học quan trọng nhất đối với sự an toàn của bồn bể: độ thẳng đứng và độ tròn, đồng thời khám phá cách công nghệ này đang định hình lại tương lai của ngành quản lý tài sản công nghiệp tại Việt Nam.

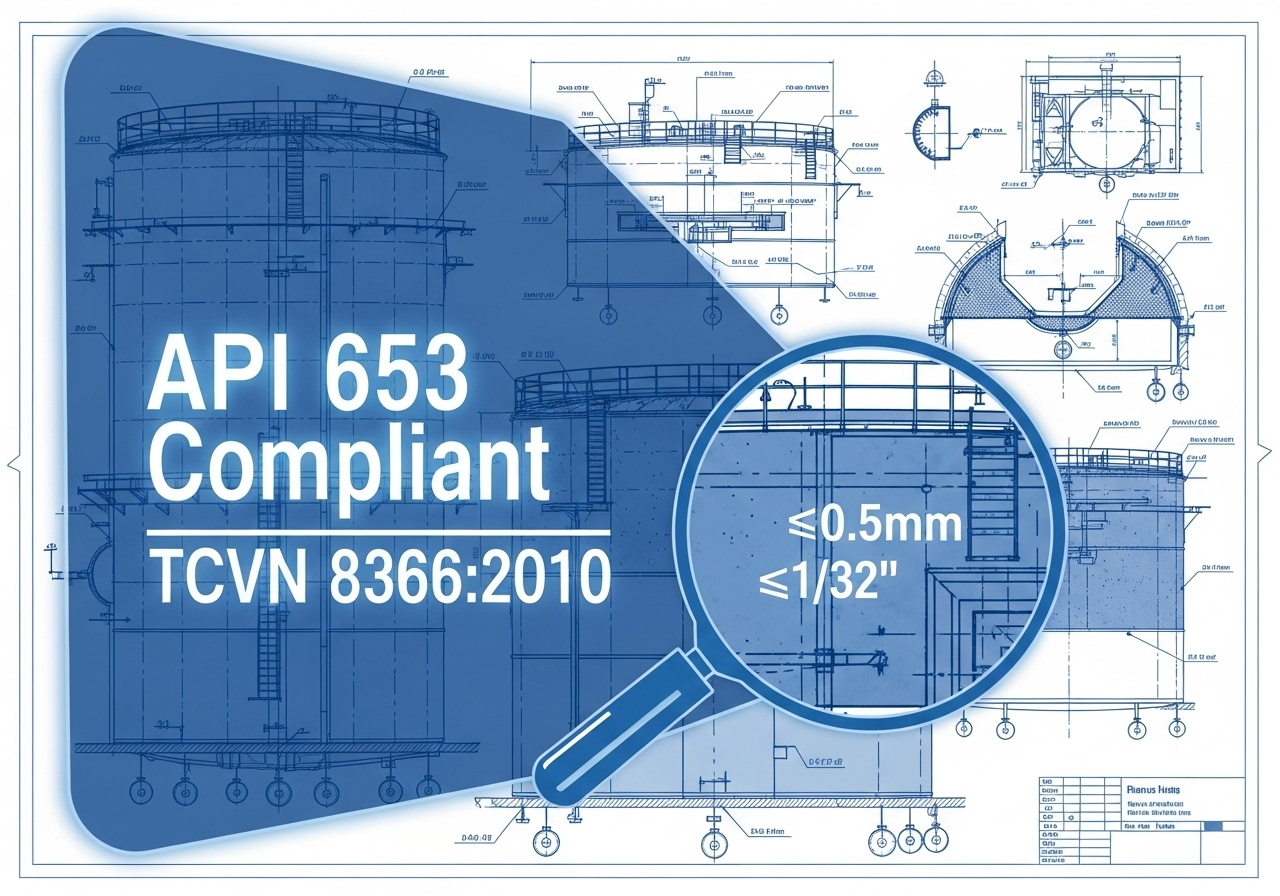

Việc áp dụng các công nghệ kiểm định tiên tiến không chỉ là một quyết định kỹ thuật; nó còn là một chỉ dấu cho sự trưởng thành của một nền công nghiệp và cam kết của quốc gia đó đối với các tiêu chuẩn an toàn toàn cầu. Trong bối cảnh Việt Nam đang thực hiện các dự án công nghiệp trọng điểm và thu hút đầu tư quốc tế, việc đảm bảo các tài sản hạ tầng tuân thủ những tiêu chuẩn khắt khe như API 653 của Viện Dầu khí Hoa Kỳ là yếu tố then chốt. Công nghệ quét laser 3D chính là công cụ hiệu quả nhất để thu thập dữ liệu chính xác, minh bạch, và có thể kiểm chứng, nhằm chứng minh sự tuân thủ này. Do đó, việc triển khai quét laser 3D tại các nhà máy ở Việt Nam không chỉ nâng cao an toàn mà còn là một động thái chiến lược, khẳng định vị thế của ngành công nghiệp Việt Nam trên trường quốc tế là một đối tác hiện đại, đáng tin cậy và tuân thủ các thông lệ tốt nhất toàn cầu.

Phần 1: Thấu Hiểu Các Thách Thức Cốt Lõi: Độ Thẳng Đứng và Độ Tròn

Để đảm bảo tính toàn vẹn kết cấu của một bồn chứa công nghiệp, các kỹ sư phải giám sát nhiều thông số hình học. Tuy nhiên, trong số đó, độ thẳng đứng và độ tròn là hai yếu tố có ảnh hưởng sâu sắc và trực tiếp nhất đến sự an toàn và tuổi thọ của bồn. Sai lệch ở một trong hai thông số này có thể gây ra những ứng suất không lường trước, dẫn đến hư hỏng kết cấu.

Định Nghĩa Các Thông Số Quan Trọng

Độ thẳng đứng (Verticality): Thông số này đo lường sự thẳng hàng của trục tâm bồn chứa so với một trục thẳng đứng tuyệt đối. Một bồn chứa lý tưởng sẽ có các vách thẳng đứng hoàn hảo. Bất kỳ độ nghiêng hay độ lệch nào so với trục thẳng đứng đều là dấu hiệu của các vấn đề tiềm ẩn, thường liên quan đến nền móng, như lún không đều, dịch chuyển nền đất, hoặc các sai sót trong quá trình thi công. Việc đánh giá độ thẳng đứng không chỉ đơn thuần là kiểm tra xem bồn có bị nghiêng hay không, mà còn là một phương pháp chẩn đoán sớm các vấn đề về nền móng, cho phép can thiệp trước khi hư hỏng trở nên nghiêm trọng.

Độ tròn (Roundness): Thông số này đánh giá mức độ tròn đều của các mặt cắt ngang của bồn chứa ở các độ cao khác nhau. Về mặt lý thuyết, mỗi mặt cắt ngang của bồn phải là một hình tròn hoàn hảo. Các sai lệch so với hình tròn lý tưởng, được gọi là độ ô van (ovality), có thể xuất phát từ sai sót trong quá trình chế tạo và lắp ghép các tấm vỏ bồn, áp suất không đồng đều từ bên trong hoặc bên ngoài, hoặc do tác động của ngoại lực. Việc duy trì độ tròn là cực kỳ quan trọng, đặc biệt đối với các bồn chứa có mái phao.

Hậu Quả Khôn Lường Khi Có Sai Lệch

Sự sai lệch về độ thẳng đứng và độ tròn không chỉ là những khiếm khuyết hình học đơn thuần; chúng là nguyên nhân trực tiếp gây ra các cơ chế phá hủy kết cấu phức tạp.

Hậu quả của sai lệch độ thẳng đứng: Khi một bồn chứa bị nghiêng, trọng lượng của chính nó và áp suất thủy tĩnh của sản phẩm bên trong sẽ không còn được phân bố đều lên thành bồn và nền móng. Điều này tạo ra sự tập trung ứng suất nguy hiểm. Phía thành bồn bị nghiêng xuống sẽ phải chịu ứng suất nén cao hơn, trong khi phía đối diện chịu ứng suất kéo lớn hơn. Sự phân bố ứng suất không đồng đều này làm tăng đáng kể ứng suất vòng (hoop stress) tại một số khu vực nhất định, có thể dẫn đến hiện tượng vênh, oằn (buckling) của thành bồn hoặc thậm chí là nứt vỡ nền móng bê tông. Ngoài ra, độ nghiêng của bồn còn gây ra ứng suất uốn tại các mối nối với đường ống, có thể dẫn đến rò rỉ tại các điểm kết nối quan trọng này.

Hậu quả của sai lệch độ tròn (Độ ô van): Một trong những rủi ro nghiêm trọng nhất của việc bồn bị méo, không tròn là ảnh hưởng đến hoạt động của mái phao. Mái phao được thiết kế để di chuyển tự do lên xuống theo mực chất lỏng, nhằm giảm thiểu sự bay hơi và nguy cơ cháy nổ. Nếu thành bồn bị ô van, mái phao có thể bị kẹt, không di chuyển được, gây ra tình trạng quá áp hoặc chân không trong bồn, dẫn đến nguy cơ sập mái hoặc hư hỏng kết cấu nghiêm trọng. Về mặt kết cấu, độ ô van tạo ra các điểm tập trung ứng suất trên thành bồn. Tại những vùng có bán kính cong nhỏ hơn (bị bóp vào), ứng suất sẽ cao hơn đáng kể so với những vùng có bán kính cong lớn hơn (bị phình ra). Dưới tác động của tải trọng tuần hoàn (do quá trình nạp và xả sản phẩm), những điểm tập trung ứng suất này trở thành nơi dễ phát sinh các vết nứt mỏi, có thể lan rộng và dẫn đến phá hủy đột ngột.

Vai Trò Của Các Tiêu Chuẩn Quốc Tế

Để quản lý những rủi ro này, ngành công nghiệp dầu khí và hóa chất toàn cầu tuân thủ các bộ tiêu chuẩn kỹ thuật nghiêm ngặt. Trong đó, tiêu chuẩn API 653 của Viện Dầu khí Hoa Kỳ là tài liệu tham chiếu quan trọng nhất cho việc kiểm tra, sửa chữa, thay đổi và tái cấu trúc các bồn chứa thép đã qua sử dụng. Tiêu chuẩn này không chỉ đưa ra các quy trình kiểm tra mà còn cung cấp các giới hạn dung sai cụ thể, có thể định lượng được cho các hiện tượng như lún, nghiêng, và biến dạng thành bồn. Dữ liệu thu thập từ quá trình quét laser 3D sẽ được đối chiếu trực tiếp với các giới hạn cho phép trong API 653 để đưa ra kết luận cuối cùng về tình trạng “phù hợp để vận hành” (Fitness-for-Service) của bồn chứa.

Điều quan trọng cần nhận thức là các sai lệch về độ thẳng đứng và độ tròn thường không phải là những vấn đề độc lập. Chúng có mối liên hệ nhân quả và có thể tạo ra một hiệu ứng rủi ro dây chuyền. Một trong những nguyên nhân gốc rễ phổ biến nhất là sự lún không đều của nền móng. Quá trình này bắt đầu khi một phần của nền móng bị lún nhiều hơn các phần khác, trực tiếp gây ra mất cân bằng và làm bồn bị nghiêng, tức là mất đi độ thẳng đứng. Khi bồn bị nghiêng, áp suất thủy tĩnh của chất lỏng bên trong sẽ tác động những lực không đồng đều lên thành bồn. Những lực này có thể làm biến dạng mặt cắt tròn của thành bồn, khiến nó trở nên ô van, tức là mất đi độ tròn. Cuối cùng, độ ô van này lại có thể gây ra hiện tượng kẹt mái phao, một dạng sự cố nghiêm trọng khác. Như vậy, chỉ từ một nguyên nhân ban đầu là lún nền, một chuỗi các sai lệch hình học (nghiêng -> ô van -> kẹt mái) có thể xảy ra. Điều này nhấn mạnh sự cần thiết của một phương pháp kiểm tra toàn diện như quét laser 3D, có khả năng phát hiện và đo lường đồng thời tất cả các dạng biến dạng liên quan này trong một lần khảo sát duy nhất.

Phần 2: Bước Nhảy Vọt Công Nghệ: Khám Phá Chuyên Sâu về Quét Laser 3D

Công nghệ quét laser 3D là một phương pháp đo đạc từ xa, không tiếp xúc, sử dụng ánh sáng laser để thu thập dữ liệu hình học của một đối tượng hoặc không gian với độ chính xác và chi tiết cực cao. Công nghệ này đang thay đổi căn bản cách thức các ngành công nghiệp nặng thực hiện công tác khảo sát, kiểm định và quản lý tài sản.

Nguyên Lý Cốt Lõi và Sản Phẩm Đầu Ra

Nguyên lý hoạt động của máy quét laser 3D dựa trên việc phát ra một chùm tia laser có kiểm soát về phía đối tượng cần đo. Khi tia laser chạm vào bề mặt đối tượng, nó sẽ phản xạ trở lại và được một bộ cảm biến trên máy quét ghi nhận. Bằng cách đo thời gian di chuyển của tia laser hoặc sự thay đổi pha của sóng laser, hệ thống có thể tính toán chính xác khoảng cách từ máy quét đến hàng triệu điểm riêng lẻ trên bề mặt đối tượng. Quá trình này diễn ra với tốc độ cực nhanh, cho phép thu thập một lượng dữ liệu khổng lồ trong thời gian ngắn. Vì đây là phương pháp không tiếp xúc, nó đặc biệt lý tưởng cho việc kiểm tra các bồn chứa đang vận hành hoặc trong các môi trường nhạy cảm, nơi việc tiếp cận trực tiếp là nguy hiểm hoặc không khả thi.

Sản phẩm thô và cơ bản nhất của quá trình quét laser 3D là một tập hợp dữ liệu được gọi là “Đám mây điểm” (Point Cloud). Đây là một bộ sưu tập khổng lồ gồm hàng triệu, thậm chí hàng tỷ điểm dữ liệu, mỗi điểm có tọa độ không gian ba chiều (X, Y, Z) xác định vị trí của nó. Khi được hiển thị trên phần mềm máy tính, tập hợp các điểm này tái tạo lại hình dạng của đối tượng được quét một cách cực kỳ chi tiết và chính xác, tạo ra một “bản sao số” (digital replica) hay “song sinh kỹ thuật số” (digital twin) của bồn chứa. Mật độ và độ chính xác của đám mây điểm là nền tảng cho mọi phân tích kỹ thuật sau này.

Các Công Nghệ Quét Phổ Biến

Trong lĩnh vực quét laser 3D công nghiệp, có hai công nghệ đo khoảng cách chính được sử dụng, mỗi loại có những ưu và nhược điểm riêng, phù hợp với các ứng dụng khác nhau:

Công nghệ Time-of-Flight (ToF – Thời gian bay): Máy quét ToF hoạt động bằng cách phát ra một xung laser ngắn và đo chính xác khoảng thời gian từ lúc xung được phát đi cho đến khi nó phản xạ từ vật thể và quay trở lại cảm biến. Biết được thời gian bay và tốc độ ánh sáng không đổi, máy có thể tính toán khoảng cách một cách trực tiếp (d=(c×t)/2). Ưu điểm lớn nhất của công nghệ ToF là khả năng đo ở cự ly rất xa, có thể lên đến vài trăm mét hoặc thậm chí hơn một kilomet. Điều này làm cho máy quét ToF trở thành lựa chọn lý tưởng để khảo sát các công trình quy mô lớn như bồn chứa dầu thô, nhà máy công nghiệp, hoặc địa hình từ một khoảng cách an toàn.

Công nghệ Phase-Based (Phase-Shift – Dịch chuyển pha): Thay vì phát ra các xung rời rạc, máy quét dựa trên dịch chuyển pha phát ra một chùm tia laser liên tục có cường độ được điều biến theo một dạng sóng sin. Hệ thống sau đó so sánh sự khác biệt về pha (phase shift) giữa sóng laser phát đi và sóng phản xạ trở về để tính toán khoảng cách. Ưu điểm vượt trội của công nghệ này là tốc độ thu thập dữ liệu cực kỳ nhanh, có thể đạt tới hơn một triệu điểm mỗi giây, và độ chính xác rất cao ở cự ly ngắn đến trung bình (thường dưới 100 mét). Do đó, máy quét Phase-Based rất hiệu quả cho việc quét chi tiết bên trong bồn chứa, các hệ thống đường ống phức tạp, hoặc các khu vực cần độ phân giải dữ liệu cao.

Phân Loại Máy Quét và Ứng Dụng Công Nghiệp

Dựa trên cách thức triển khai, máy quét laser 3D công nghiệp có thể được chia thành hai loại chính:

- Máy quét trên mặt đất (Terrestrial Laser Scanner – TLS): Đây là các máy quét tĩnh, được đặt trên chân máy (tripod) tại các vị trí chiến lược xung quanh hoặc bên trong đối tượng. Chúng thường có độ chính xác và phạm vi quét lớn, là công cụ tiêu chuẩn để khảo sát các công trình lớn như bồn bể, nhà xưởng, và giàn khoan.

- Máy quét cầm tay (Handheld Scanner): Các thiết bị này nhỏ gọn, linh hoạt, cho phép người vận hành di chuyển xung quanh đối tượng để quét các khu vực khó tiếp cận hoặc các chi tiết phức tạp. Mặc dù có thể không đạt độ chính xác và tầm xa như máy quét tĩnh, máy quét cầm tay lại vô cùng hữu ích để bổ sung dữ liệu cho các khu vực bị che khuất hoặc quét các bộ phận máy móc, đường ống nhỏ.

Việc lựa chọn giữa công nghệ ToF và Phase-Based, hay giữa máy quét tĩnh và cầm tay, không chỉ là một quyết định thuần túy về mặt kỹ thuật. Đó là một quyết định chiến lược phụ thuộc vào các yếu tố của dự án. Ví dụ, một dự án yêu cầu quét bên ngoài một bồn chứa dầu thô khổng lồ đang vận hành để giảm thiểu thời gian ngừng hoạt động sẽ ưu tiên một máy quét ToF có tầm xa. Ngược lại, một dự án kiểm định chi tiết bên trong một bồn hóa chất nhỏ đã ngừng hoạt động, nơi cần phát hiện các vết ăn mòn nhỏ, sẽ được hưởng lợi từ tốc độ và độ phân giải cao của máy quét Phase-Based để giảm thiểu thời gian làm việc trong không gian hạn chế. Một dự án phức tạp có thể yêu cầu quét các khu vực đường ống chằng chịt xung quanh bồn, lúc này việc sử dụng kết hợp máy quét tĩnh cho tổng thể và máy quét cầm tay cho chi tiết sẽ là giải pháp tối ưu. Một nhà cung cấp dịch vụ chuyên nghiệp không chỉ sở hữu một loại máy quét, mà là một bộ công cụ đa dạng và kiến thức chuyên môn để lựa chọn giải pháp phù hợp nhất, tối ưu hóa giữa độ chính xác, tốc độ, an toàn và chi phí cho từng yêu cầu cụ thể của khách hàng.

Phần 3: Quy Trình Kỹ Thuật Số: Từ Hiện Trường Tới Báo Cáo Chuyên Sâu

Việc thực hiện một dự án kiểm định bồn bể bằng công nghệ quét laser 3D là một quy trình có cấu trúc chặt chẽ, đòi hỏi sự kết hợp nhuần nhuyễn giữa công tác hiện trường và xử lý dữ liệu tại văn phòng. Quy trình này đảm bảo rằng dữ liệu thu thập được có chất lượng cao nhất và kết quả phân tích là chính xác, đáng tin cậy. Quy trình điển hình bao gồm năm giai đoạn chính.

1. Lập Kế Hoạch và Chuẩn Bị (Planning & Preparation): Đây là giai đoạn nền tảng quyết định sự thành công của toàn bộ dự án. Trước khi triển khai thiết bị ra hiện trường, đội ngũ kỹ sư phải làm việc chặt chẽ với khách hàng để xác định rõ các mục tiêu. Các yếu tố cần được làm rõ bao gồm: phạm vi quét (bên trong, bên ngoài, hay cả hai), mức độ chi tiết và độ chính xác yêu cầu (ví dụ, dung sai 2mm hay 5mm), và các sản phẩm bàn giao cuối cùng (báo cáo phân tích, đám mây điểm, mô hình 3D CAD/BIM). Dựa trên các yêu cầu này, một kế hoạch quét chi tiết sẽ được xây dựng. Kế hoạch này xác định các vị trí đặt máy quét tối ưu để đảm bảo phủ sóng toàn bộ bề mặt cần kiểm tra, tránh các “vùng mù” (occlusions) do bị che khuất, và đảm bảo có đủ độ chồng lấn (overlap) giữa các trạm quét để quá trình ghép nối dữ liệu sau này được chính xác. Trong một số trường hợp, đặc biệt là khi cần liên kết dữ liệu quét với một hệ tọa độ công trình có sẵn, việc sử dụng các điểm tham chiếu (reference targets) cũng được lên kế hoạch trong giai đoạn này.

2. Thu Thập Dữ Liệu Hiện Trường (On-Site Data Acquisition): Sau khi kế hoạch được phê duyệt, đội ngũ kỹ thuật sẽ triển khai tại hiện trường. Máy quét laser 3D (ví dụ các dòng máy phổ biến như Trimble X9, Leica ScanStation P-Series, hoặc FARO Focus) sẽ được thiết lập tại các vị trí đã định trước. Tại mỗi vị trí, máy quét sẽ tự động xoay và thu thập hàng triệu điểm dữ liệu. Giai đoạn này thường diễn ra rất nhanh chóng. Một bồn chứa lớn có thể được quét hoàn toàn từ bên ngoài chỉ trong vài giờ với một kỹ thuật viên duy nhất, giảm đáng kể thời gian làm việc tại hiện trường so với các phương pháp truyền thống. Điều này không chỉ giúp tiết kiệm chi phí mà còn nâng cao đáng kể an toàn lao động, vì nó loại bỏ hoặc giảm thiểu các công việc nguy hiểm như leo trèo trên cao, sử dụng giàn giáo, hoặc làm việc kéo dài trong không gian hạn chế.

3. Xử Lý Dữ Liệu và Đăng Ký (Data Processing & Registration): Đây là giai đoạn xử lý “nặng” tại văn phòng và có vai trò cực kỳ quan trọng đối với độ chính xác của kết quả cuối cùng. Dữ liệu thô từ các trạm quét riêng lẻ sẽ được chuyển vào máy tính và xử lý bằng các phần mềm chuyên dụng như Trimble RealWorks, FARO SCENE, hoặc Leica Cyclone. Quá trình quan trọng nhất trong giai đoạn này được gọi là “đăng ký” (registration), hay nôm na là “ghép nối”. Phần mềm sẽ sử dụng các vùng dữ liệu chồng lấn giữa các trạm quét để tự động hoặc bán tự động căn chỉnh và hợp nhất chúng lại thành một đám mây điểm duy nhất, đồng nhất và liền mạch. Chất lượng của quá trình đăng ký ảnh hưởng trực tiếp đến độ chính xác tổng thể của mô hình. Một sai số nhỏ trong quá trình ghép nối có thể bị khuếch đại và dẫn đến các kết luận sai lầm về độ nghiêng hay độ tròn của bồn.

4. Phân Tích và Lập Mô Hình (Analysis & Modeling): Sau khi có được đám mây điểm đã được đăng ký hoàn chỉnh, các kỹ sư sẽ tiến hành “làm sạch” dữ liệu để loại bỏ các điểm nhiễu (noise), chẳng hạn như các điểm đo từ người, phương tiện di chuyển, hoặc các vật thể không liên quan trong quá trình quét. Đám mây điểm sạch sau đó sẽ được đưa vào các mô-đun phân tích chuyên dụng. Tại đây, các thuật toán sẽ thực hiện các phép đo và phân tích hình học chi tiết để đánh giá độ tròn, độ thẳng đứng, độ lún, v.v. (sẽ được mô tả chi tiết trong Phần 4). Nếu dự án yêu cầu, từ đám mây điểm này, các kỹ sư có thể dựng lên một mô hình 3D CAD hoặc mô hình thông tin công trình (BIM) với độ chính xác cao, phục vụ cho các công tác thiết kế cải tạo, lắp đặt thêm thiết bị, hoặc quản lý tài sản.

5. Tạo Báo Cáo và Bàn Giao (Reporting & Delivery): Giai đoạn cuối cùng là tổng hợp tất cả các kết quả phân tích thành một báo cáo kỹ thuật toàn diện. Báo cáo này không chỉ bao gồm các bảng số liệu khô khan mà còn có các hình thức trực quan hóa dữ liệu mạnh mẽ như bản đồ nhiệt, biểu đồ sai lệch, và các hình ảnh 3D. Các sản phẩm bàn giao cho khách hàng thường bao gồm: báo cáo phân tích chi tiết (dưới dạng PDF), toàn bộ dữ liệu đám mây điểm thô và đã qua xử lý, và mô hình 3D (nếu có). Những tài liệu này cung cấp đầy đủ bằng chứng và cơ sở dữ liệu để bộ phận Đảm bảo Chất lượng (QA/QC), bộ phận kỹ thuật, hoặc các đơn vị tư vấn độc lập có thể đưa ra các quyết định quan trọng về việc tiếp tục vận hành, sửa chữa, hay đánh giá sự phù hợp để phục vụ (Fitness-for-Service) của bồn chứa.

Giá trị thực sự của một dự án quét laser 3D không chỉ nằm ở chất lượng của thiết bị quét tại hiện trường. Nó phụ thuộc rất nhiều vào năng lực và sự tỉ mỉ trong khâu xử lý dữ liệu tại văn phòng. Dù một máy quét có thể thu thập dữ liệu với độ chính xác milimet tại một điểm , nhưng nếu quá trình đăng ký để ghép nối hàng chục trạm quét lại với nhau bị sai lệch dù chỉ vài milimet, mô hình tổng thể sẽ bị biến dạng. Một sai số đăng ký nhỏ trên một bồn chứa đường kính 50 mét có thể dẫn đến kết luận sai rằng bồn bị méo hoặc nghiêng đáng kể. Do đó, kinh nghiệm của đội ngũ xử lý dữ liệu và sức mạnh của phần mềm đăng ký là những yếu tố quan trọng không kém gì phần cứng. Khách hàng khi lựa chọn nhà cung cấp dịch vụ nên tìm hiểu kỹ về quy trình đăng ký và các biện pháp kiểm soát chất lượng của họ, thay vì chỉ quan tâm đến model máy quét mà họ sử dụng.

Phần 4: Phân Tích Dữ Liệu Chính Xác: Đánh Giá Độ Tròn và Độ Thẳng Đứng

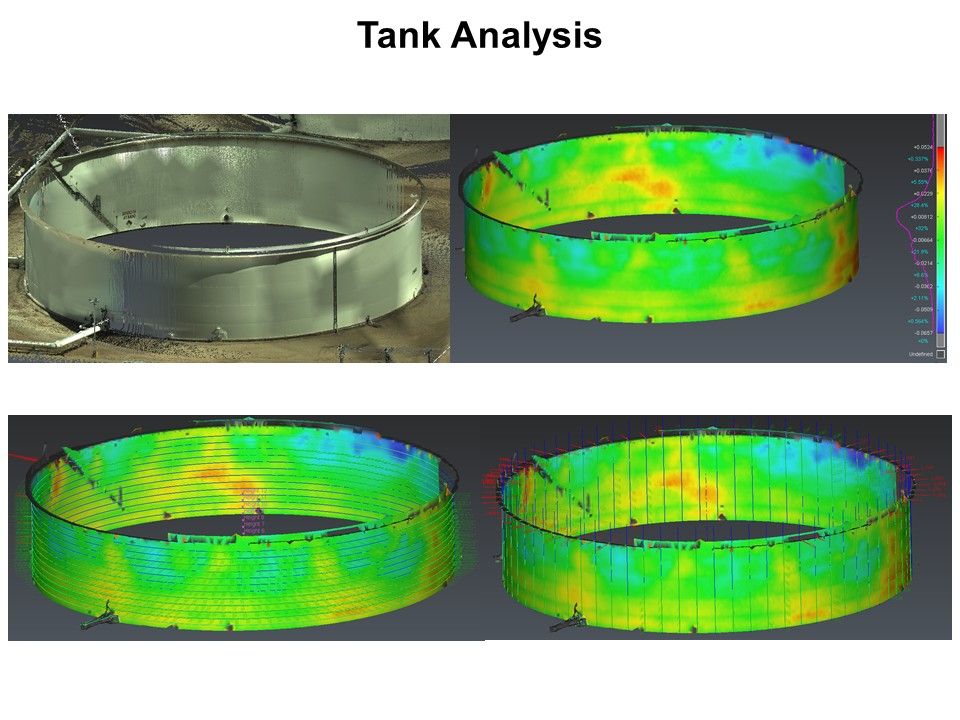

Sau khi đám mây điểm 3D hoàn chỉnh của bồn chứa được tạo ra, giai đoạn tiếp theo là biến khối dữ liệu khổng lồ này thành những thông tin kỹ thuật có ý nghĩa, phục vụ trực tiếp cho việc đánh giá tính toàn vẹn kết cấu. Quá trình này được thực hiện bằng các phần mềm phân tích chuyên dụng, có khả năng so sánh hình dạng thực tế của bồn (as-built) với một mô hình hình học lý tưởng (as-designed).

Phần Mềm và Công Cụ Phân Tích

Các phần mềm hàng đầu trong ngành như Trimble RealWorks, FARO SCENE (với các mô-đun mở rộng), Leica Cyclone 3DR, và các phần mềm chuyên dụng khác như BuildIT Construction được trang bị các công cụ mạnh mẽ để phân tích bồn bể. Các công cụ này cho phép kỹ sư “lắp” một hình trụ ảo hoàn hảo vào đám mây điểm của bồn chứa, sau đó tính toán và trực quan hóa mọi sai lệch giữa thực tế và lý thuyết.

Phân Tích Độ Tròn (Roundness Assessment)

Quy trình đánh giá độ tròn được thực hiện một cách hệ thống và chi tiết:

- Trích xuất mặt cắt ngang: Phần mềm cho phép kỹ sư tạo ra các “lát cắt” (cross-sectional profiles) ngang qua đám mây điểm của thành bồn tại nhiều độ cao khác nhau. Các vị trí cắt này thường được xác định theo tiêu chuẩn, ví dụ như cách các đường hàn vòng một khoảng cách nhất định (ví dụ, 15 cm trên và dưới mỗi đường hàn) để kiểm tra biến dạng tại các khu vực quan trọng.

- So sánh với hình tròn lý tưởng: Đối với mỗi lát cắt, phần mềm sẽ sử dụng các thuật toán tối ưu để tìm ra một hình tròn lý tưởng vừa vặn nhất với dữ liệu điểm của lát cắt đó.

- Tính toán sai lệch bán kính: Sau đó, phần mềm sẽ tính toán khoảng cách (sai lệch) theo phương bán kính từ mỗi điểm dữ liệu trên lát cắt đến hình tròn lý tưởng tương ứng. Hàng ngàn, thậm chí hàng triệu điểm sai lệch sẽ được tính toán cho mỗi lát cắt.

- Xác định biến dạng: Phân tích này cho phép xác định chính xác và định lượng các dạng biến dạng như độ ô van (sự khác biệt giữa đường kính lớn nhất và nhỏ nhất), các vùng bị phồng ra (bulges), hoặc các vùng bị móp vào (dents).

Phân Tích Độ Thẳng Đứng (Verticality Assessment)

Tương tự, việc đánh giá độ thẳng đứng cũng tuân theo một quy trình logic:

- Thiết lập trục thẳng đứng tham chiếu: Một trục thẳng đứng tuyệt đối được xác định. Trục này có thể được lấy từ dữ liệu của bộ bù nghiêng (inclinometer) tích hợp trong máy quét trong quá trình thu thập dữ liệu, hoặc được xác định bằng cách “dựng” một hình trụ lý tưởng vừa vặn nhất với toàn bộ thành bồn và lấy trục tâm của hình trụ đó làm tham chiếu.

- Tính toán độ nghiêng: Phần mềm sẽ tính toán độ lệch của trục tâm thực tế của bồn chứa (tại các độ cao khác nhau) so với trục thẳng đứng tham chiếu. Kết quả sẽ cho biết bồn đang bị nghiêng theo hướng nào và với góc nghiêng là bao nhiêu.

- Phân tích lún (Settlement Analysis): Độ thẳng đứng cũng liên quan mật thiết đến tình trạng nền móng. Bằng cách phân tích cao độ của các điểm trên vành đáy bồn hoặc trên mặt nền bê tông, phần mềm có thể tạo ra một biểu đồ lún chi tiết xung quanh chu vi bồn. Biểu đồ này giúp xác định các khu vực lún cục bộ và tính toán độ lún chênh lệch (differential settlement), một thông số quan trọng được quy định trong API 653.

Các Sản Phẩm Trực Quan Hóa Dữ Liệu

Sức mạnh của phân tích dựa trên quét laser 3D không chỉ nằm ở các con số mà còn ở khả năng biến những con số đó thành các hình ảnh trực quan, dễ hiểu, giúp các nhà quản lý và kỹ sư nhanh chóng nắm bắt được tình hình.

- Bản đồ nhiệt/Bản đồ màu (Heatmaps/Color Maps): Đây là công cụ trực quan hóa mạnh mẽ nhất. Các giá trị sai lệch được mã hóa bằng màu sắc và hiển thị trực tiếp trên mô hình 3D của bồn chứa. Ví dụ, các vùng có sai lệch dương (phồng ra ngoài) có thể được tô màu đỏ, các vùng có sai lệch âm (móp vào trong) được tô màu xanh lam, và các vùng nằm trong dung sai cho phép được tô màu xanh lá. Chỉ cần nhìn vào bản đồ màu, người xem có thể ngay lập tức xác định được các “vùng nóng” cần quan tâm.

- Báo cáo sai lệch (Deviation Reports): Các báo cáo này trình bày kết quả dưới dạng bảng biểu và số liệu chi tiết. Chúng sẽ liệt kê các giá trị sai lệch lớn nhất, nhỏ nhất, và trung bình tại mỗi mặt cắt hoặc mỗi vị trí đo, đồng thời so sánh trực tiếp các giá trị này với giới hạn dung sai cho phép theo tiêu chuẩn API 653.

- Chế độ xem trải phẳng 2D (Unwrapped “2D” Views): Một tính năng độc đáo là khả năng “trải phẳng” bề mặt hình trụ của thành bồn thành một tấm hình chữ nhật 2D. Trên tấm hình này, bản đồ màu sai lệch sẽ được hiển thị. Cách trình bày này giúp người xem có một cái nhìn tổng thể về sự phân bố của các vùng biến dạng trên toàn bộ bề mặt thành bồn chỉ trong một biểu đồ duy nhất, rất hữu ích cho việc lập kế hoạch sửa chữa.

Sức mạnh thực sự của phương pháp phân tích này là khả năng vượt qua việc kiểm tra “đạt/không đạt” đơn thuần để cung cấp một bản mô tả hình học toàn diện về tài sản. Trong khi một phương pháp truyền thống có thể đo bán kính tại 8 điểm và kết luận rằng bồn “không tròn” , phân tích quét 3D đo bán kính tại hàng triệu điểm. Nó không chỉ nói “bồn không tròn”, mà còn chỉ ra chính xác vị trí biến dạng, hình dạng cụ thể của nó và độ lớn sai lệch đến từng milimet. Dữ liệu chi tiết này cho phép các kỹ sư thực hiện Đánh giá Phù hợp để Vận hành (Fitness-for-Service – FFS) một cách chính xác, nhằm xác định xem bồn có còn đủ an toàn để hoạt động hay không, ngay cả khi có khiếm khuyết. Nếu cần sửa chữa, thay vì phải thực hiện các biện pháp tốn kém như thay cả một vòng vỏ bồn, các kỹ sư có thể sử dụng dữ liệu quét để thiết kế một chiến lược sửa chữa cục bộ, chính xác. Dữ liệu quét cung cấp hình học chính xác cần thiết để chế tạo các tấm vá hoặc các bộ phận thay thế, giúp tối ưu hóa chi phí và giảm thiểu thời gian ngừng hoạt động của bồn.

Phần 5: Ưu Thế Vượt Trội: So Sánh Quét Laser 3D và Các Phương Pháp Truyền Thống

Để hiểu rõ giá trị mà công nghệ quét laser 3D mang lại, việc đặt nó trong bối cảnh so sánh với các phương pháp kiểm định truyền thống và các công nghệ hiện đại khác là cần thiết. Mỗi phương pháp đều có những điểm mạnh và điểm yếu riêng, nhưng quét laser 3D nổi lên như một giải pháp toàn diện, giải quyết được nhiều hạn chế của các phương pháp khác.

Bảng dưới đây cung cấp một cái nhìn tổng quan so sánh các công nghệ kiểm định bồn bể phổ biến.

Bảng 1: So Sánh Các Công Nghệ Kiểm Định Bồn Bể

| Tiêu Chí | Quét Laser 3D (3D Laser Scanning) | Đo ảnh Lập thể (Drone Photogrammetry) | Siêu âm (Ultrasonic Testing – UT) | Phát xạ Âm thanh (Acoustic Emission – AE) | Đo Thủ công (Manual Strapping) |

| Độ Chính Xác | Rất cao (cấp milimet) | Trung bình đến cao, phụ thuộc vào điều kiện | Cao (đo độ dày) | Định tính (phát hiện hoạt động của khuyết tật) | Thấp, dễ sai số |

| Tốc Độ | Rất nhanh (vài giờ/bồn) | Rất nhanh (quét diện rộng) | Chậm (đo điểm) | Nhanh (giám sát liên tục) | Rất chậm (nhiều ngày/bồn) |

| An Toàn | Rất cao (không tiếp xúc, giảm thiểu WAH/CSE*) | Rất cao (từ xa) | Trung bình (cần tiếp xúc bề mặt) | Cao (cảm biến gắn ngoài) | Thấp (yêu cầu WAH/CSE*) |

| Mật Độ Dữ Liệu | Cực cao (hàng triệu điểm) | Cao (đám mây điểm từ ảnh) | Rất thấp (đo tại từng điểm) | Thấp (dữ liệu sự kiện) | Cực thấp (vài chục điểm) |

| Khả Năng Phát Hiện Biến Dạng | Xuất sắc (đo trực tiếp hình học 3D) | Tốt (có thể tạo mô hình 3D) | Không trực tiếp (chỉ đo độ dày) | Gián tiếp (phát hiện vết nứt đang phát triển) | Hạn chế (dễ bỏ sót biến dạng cục bộ) |

| Phát Hiện Vấn Đề Khác | Lập bản đồ hiện trạng (as-built), tính toán thể tích | Hình ảnh trực quan độ phân giải cao | Ăn mòn, khuyết tật bên trong vật liệu | Rò rỉ, nứt đang hoạt động | Không |

| Chi Phí Tương Đối | Trung bình đến cao | Thấp đến trung bình | Thấp (cho từng điểm đo) | Cao (thiết bị chuyên dụng) | Rất thấp |

| Hạn Chế | Bề mặt phản chiếu/trong suốt có thể gây khó khăn | Độ chính xác phụ thuộc vào ánh sáng, khó xuyên qua thảm thực vật | Cần chất tiếp âm, bề mặt phải sạch | Nhạy với tiếng ồn môi trường, chỉ phát hiện khuyết tật đang hoạt động | Độ chính xác thấp, tốn thời gian, rủi ro an toàn cao |

*WAH: Làm việc trên cao (Work at Height); CSE: Làm việc trong không gian hạn chế (Confined Space Entry)

Phân Tích So Sánh Chi Tiết

Độ chính xác và Mật độ dữ liệu: Đây là ưu điểm vượt trội nhất của quét laser 3D. Phương pháp đo thủ công bằng thước dây (strapping) chỉ cung cấp một vài chục điểm đo chu vi, từ đó nội suy ra đường kính trung bình. Cách tiếp cận này có nguy cơ rất lớn bỏ sót các biến dạng cục bộ như vết lõm hoặc phồng lên nằm giữa hai điểm đo. Ngược lại, máy quét laser thu thập hàng triệu điểm dữ liệu, bao phủ toàn bộ bề mặt bồn chứa. Điều này không chỉ loại bỏ hoàn toàn nguy cơ bỏ sót mà còn cung cấp một bức tranh toàn cảnh, chi tiết về hình dạng thực tế của bồn chứa.

Tốc độ và An toàn: Quá trình thu thập dữ liệu bằng laser diễn ra cực kỳ nhanh chóng, giúp giảm thiểu đáng kể thời gian ngừng hoạt động của bồn chứa để phục vụ kiểm định. Quan trọng hơn, đây là một công nghệ đo từ xa. Kỹ thuật viên có thể quét toàn bộ một bồn chứa lớn từ mặt đất một cách an toàn, loại bỏ các công việc nguy hiểm như leo lên mái bồn hay sử dụng giàn giáo. Điều này tương phản hoàn toàn với phương pháp đo thủ công, vốn đòi hỏi nhân viên phải làm việc trên cao trong thời gian dài, tiềm ẩn nhiều rủi ro về an toàn lao động.

Tính Toàn diện của Dữ liệu: Một chiến dịch quét laser 3D duy nhất tạo ra một bộ dữ liệu đa năng. Đám mây điểm thu được không chỉ dùng để phân tích độ tròn và độ thẳng đứng, mà còn có thể được sử dụng để:

- Tạo bảng dung tích (calibration/strapping tables) chính xác hơn.

- Lập bản vẽ hoàn công (as-built drawings) chi tiết.

- Phân tích lún nền.

- Kiểm tra va chạm (clash detection) trước khi lắp đặt các đường ống hoặc kết cấu mới.

- Làm nền tảng cho việc xây dựng mô hình song sinh kỹ thuật số. Các phương pháp truyền thống thường chỉ phục vụ một mục đích duy nhất. Ví dụ, siêu âm (UT) rất tốt để đo độ dày thành bồn nhưng không thể cung cấp thông tin về biến dạng tổng thể. Phát xạ âm thanh (AE) có thể phát hiện các vết nứt đang phát triển nhưng không thể đo lường hình dạng tĩnh của bồn. Quét laser 3D cung cấp một bộ dữ liệu toàn diện, mang lại giá trị gia tăng lớn hơn nhiều.

Khi đánh giá các phương pháp kiểm định, các nhà quản lý tài sản cần nhìn xa hơn chi phí dịch vụ ban đầu. Chi phí thực sự của một cuộc kiểm định phải bao gồm cả chi phí cơ hội do ngừng hoạt động, rủi ro an toàn, và khả năng tái sử dụng của dữ liệu. Mặc dù chi phí cho một dịch vụ quét laser 3D có thể cao hơn so với đo thủ công , nhưng khi xét đến Tổng chi phí sở hữu (Total Cost of Ownership – TCO), bức tranh sẽ hoàn toàn khác. Phương pháp đo thủ công, dù có vẻ rẻ , lại đi kèm với chi phí ẩn rất lớn: thời gian ngừng hoạt động kéo dài, rủi ro an toàn lao động cao, và nguy cơ bỏ sót các khuyết tật có thể dẫn đến sự cố thảm khốc. Dữ liệu thu được cũng chỉ dùng được một lần. Ngược lại, quét laser 3D, với tốc độ vượt trội, giúp giảm thiểu chi phí ngừng hoạt động. Độ chính xác cực cao của nó làm giảm đáng kể rủi ro sự cố, tránh được những tổn thất tài chính và uy tín khổng lồ. Quan trọng nhất, đám mây điểm thu được là một tài sản kỹ thuật số có thể được tái sử dụng trong nhiều năm cho các mục đích lập kế hoạch, thiết kế, và bảo trì trong tương lai, tạo ra giá trị lâu dài cho doanh nghiệp. Do đó, một nhà quản lý tài sản thông thái sẽ không chỉ so sánh báo giá, mà sẽ đánh giá dựa trên tổng giá trị và khả năng giảm thiểu rủi ro mà mỗi công nghệ mang lại.

Phần 6: Tương Lai Của Quản Lý Tài Sản: Song Sinh Kỹ Thuật Số và Bảo Trì Tiên Đoán

Công nghệ quét laser 3D không chỉ dừng lại ở việc cung cấp một báo cáo kiểm định tại một thời điểm. Nó mở ra một kỷ nguyên mới trong quản lý tài sản công nghiệp, nơi dữ liệu không chỉ dùng để đánh giá quá khứ mà còn để dự báo tương lai và tối ưu hóa hoạt động trong suốt vòng đời của tài sản.

Từ Đám Mây Điểm đến Song Sinh Kỹ Thuật Số (Digital Twin)

Khái niệm “Song sinh Kỹ thuật số” (Digital Twin) đang ngày càng trở nên phổ biến trong các ngành công nghiệp 4.0. Một song sinh kỹ thuật số không chỉ là một mô hình 3D; nó là một bản sao ảo, năng động của một tài sản vật lý, được cập nhật liên tục và kết nối với đối tác thực của nó. Đám mây điểm có độ trung thực cao thu được từ quá trình quét laser 3D chính là nền tảng hoàn hảo và chính xác nhất để xây dựng nên một song sinh kỹ thuật số cho bồn chứa.

Bản sao kỹ thuật số này trở thành một trung tâm dữ liệu sống. Nó không chỉ chứa đựng thông tin hình học “as-built” chính xác đến từng milimet, mà còn có thể được tích hợp với các dữ liệu khác như:

- Lịch sử kiểm tra, sửa chữa, và bảo trì.

- Thông số vật liệu, bản vẽ thiết kế gốc.

- Dữ liệu vận hành thời gian thực từ các cảm biến IoT (nhiệt độ, áp suất, mức chất lỏng).

Với song sinh kỹ thuật số, các kỹ sư và nhà quản lý có thể thực hiện các chuyến “tham quan ảo” bên trong và xung quanh bồn chứa từ văn phòng của mình, thực hiện các phép đo, lên kế hoạch cho các công việc sửa chữa, hoặc mô phỏng các kịch bản vận hành mà không cần phải ra hiện trường, giúp tiết kiệm thời gian và nâng cao an toàn.

Hiện Thực Hóa Bảo Trì Tiên Đoán (Predictive Maintenance)

Lợi ích lớn nhất của việc duy trì một song sinh kỹ thuật số theo thời gian là khả năng thực hiện Bảo trì Tiên đoán (Predictive Maintenance). Thay vì bảo trì theo lịch trình cố định (bảo trì phòng ngừa) hoặc sửa chữa khi đã xảy ra sự cố (bảo trì phản ứng), bảo trì tiên đoán sử dụng dữ liệu để dự báo thời điểm một bộ phận hoặc kết cấu có khả năng bị hỏng và lên kế hoạch can thiệp ngay trước thời điểm đó. Đây được xem là chiến lược bảo trì tối ưu nhất về mặt chi phí và hiệu quả.

Trong bối cảnh kiểm định bồn bể, điều này được thực hiện bằng cách tiến hành quét laser 3D định kỳ, ví dụ như 5 năm một lần trong các kỳ bảo dưỡng tổng thể (turnaround). Bằng cách chồng lớp và so sánh các đám mây điểm từ các lần quét khác nhau, phần mềm có thể phát hiện và định lượng sự thay đổi, dù là nhỏ nhất, của các biến dạng theo thời gian. Các kỹ sư có thể phân tích tốc độ phát triển của một vết phồng hoặc tốc độ nghiêng của bồn, từ đó ngoại suy và dự đoán khi nào các thông số này sẽ vượt qua giới hạn an toàn cho phép của tiêu chuẩn API 653. Dựa trên dự báo này, việc sửa chữa có thể được lên kế hoạch một cách chủ động, tối ưu hóa nguồn lực và giảm thiểu thời gian ngừng hoạt động ngoài kế hoạch.

Tích Hợp với Hệ Thống Quản Lý Tài Sản Doanh Nghiệp (EAM)

Để phát huy tối đa giá trị, song sinh kỹ thuật số và các dữ liệu liên quan (báo cáo kiểm định, xu hướng biến dạng, lịch sử bảo trì) cần được tích hợp vào hệ thống Quản lý Tài sản Doanh nghiệp (Enterprise Asset Management – EAM) của công ty, chẳng hạn như SAP PM, IBM Maximo, hoặc các hệ thống tương tự.

Việc tích hợp này tạo ra một “nguồn chân lý duy nhất” (single source of truth) cho toàn bộ vòng đời của bồn chứa, từ khi xây dựng, qua quá trình vận hành, cho đến khi tháo dỡ. Khi đó, các bộ phận khác nhau trong tổ chức—từ kỹ thuật, bảo trì, vận hành cho đến tài chính—đều có thể truy cập và làm việc trên cùng một bộ dữ liệu 3D chính xác và cập nhật. Điều này phá vỡ các “ốc đảo thông tin”, giúp cải thiện sự hợp tác, tăng tốc độ ra quyết định, và đảm bảo mọi quyết định đều dựa trên dữ liệu thực tế và đáng tin cậy.

Tuy nhiên, khi các tổ chức tiến tới việc áp dụng chiến lược song sinh kỹ thuật số, họ cũng phải đối mặt với những thách thức mới, đặc biệt là về an ninh mạng. Song sinh kỹ thuật số là một tài sản ảo chứa đựng vô số thông tin nhạy cảm về một hạ tầng quan trọng: từ thiết kế chi tiết, điểm yếu kết cấu (các vùng biến dạng), cho đến dữ liệu vận hành thời gian thực. Những dữ liệu quý giá này có thể trở thành mục tiêu của các cuộc tấn công mạng. Một kẻ xấu có thể tìm cách khai thác thông tin này để hiểu rõ các lỗ hổng của cơ sở hạ tầng, hoặc thậm chí là thao túng dữ liệu để che giấu một vấn đề thực tế, gây ra những hậu quả khôn lường. Do đó, song song với việc xây dựng song sinh kỹ thuật số, các doanh nghiệp phải đầu tư vào các biện pháp an ninh mạng mạnh mẽ, bao gồm kiểm soát truy cập chặt chẽ, mã hóa dữ liệu cả khi lưu trữ và truyền tải, và giám sát mạng liên tục để bảo vệ các tài sản số quan trọng này. Việc nhận thức và chủ động giải quyết vấn đề an ninh mạng là một dấu hiệu của sự trưởng thành và tầm nhìn xa trong quá trình chuyển đổi số.

Kết luận: Thiết Lập Tiêu Chuẩn Mới về An Toàn và Hiệu Quả tại Việt Nam

Công nghệ quét laser 3D đã chứng tỏ là một công cụ mang tính chuyển đổi, không chỉ là một phương pháp kiểm định thay thế mà còn là một nền tảng toàn diện cho việc quản lý tài sản công nghiệp trong thế kỷ 21. Đối với các bồn chứa công nghiệp, nơi mà tính toàn vẹn kết cấu đồng nghĩa với an toàn vận hành và sự ổn định kinh tế, việc áp dụng công nghệ này mang lại những lợi ích không thể phủ nhận.

Những ưu điểm cốt lõi đã được phân tích chi tiết, bao gồm:

- Độ chính xác vô song: Cung cấp dữ liệu hình học 3D với độ chính xác cấp milimet, loại bỏ sự phỏng đoán và rủi ro bỏ sót các khiếm khuyết cục bộ.

- An toàn vượt trội: Giảm thiểu đáng kể hoặc loại bỏ hoàn toàn các công việc nguy hiểm trên cao và trong không gian hạn chế, bảo vệ tài sản quý giá nhất là con người.

- Tuân thủ được đảm bảo: Cung cấp dữ liệu minh bạch, chi tiết và có thể kiểm chứng để chứng minh sự tuân thủ các tiêu chuẩn quốc tế khắt khe như API 653 cũng như các quy chuẩn, tiêu chuẩn Việt Nam (TCVN, QCVN).

- Hiệu quả vận hành: Giảm đáng kể thời gian ngừng hoạt động của bồn chứa để kiểm định, tối đa hóa thời gian sản xuất và mang lại lợi ích kinh tế trực tiếp.

- Giá trị kinh tế lâu dài: Dữ liệu đám mây điểm không chỉ phục vụ cho một lần kiểm định mà còn là một tài sản kỹ thuật số có thể tái sử dụng, làm nền tảng cho bảo trì tiên đoán, giúp giảm thiểu rủi ro sự cố và tối ưu hóa chi phí bảo trì trong suốt vòng đời của tài sản.

Trong bối cảnh ngành công nghiệp Việt Nam đang phát triển nhanh chóng và hội nhập sâu rộng vào chuỗi cung ứng toàn cầu, việc áp dụng các tiêu chuẩn và công nghệ hàng đầu thế giới là một yêu cầu tất yếu. Công nghệ quét laser 3D không còn là một lựa chọn xa xỉ mà đã trở thành một thông lệ tốt nhất (best practice) và là tiêu chuẩn vàng mới cho công tác quản lý tính toàn vẹn của bồn bể.

Chúng tôi kêu gọi các nhà quản lý nhà máy, các kỹ sư, và các nhà lãnh đạo trong ngành công nghiệp Việt Nam hãy chủ động tìm hiểu và nắm bắt công nghệ này. Việc đầu tư vào quét laser 3D là đầu tư vào sự an toàn, sự bền vững và khả năng cạnh tranh của doanh nghiệp. Bằng cách bảo vệ tài sản, nhân sự và môi trường một cách hiệu quả hơn, chúng ta không chỉ nâng cao hiệu quả hoạt động của từng doanh nghiệp mà còn góp phần củng cố sức mạnh và sự kiên cường của toàn bộ nền công nghiệp Việt Nam. Với sự sẵn có của các nhà cung cấp dịch vụ chuyên nghiệp ngay tại Việt Nam, việc tiếp cận và triển khai các giải pháp tiên tiến này đã trở nên dễ dàng hơn bao giờ hết. Đã đến lúc chúng ta cùng nhau thiết lập một tiêu chuẩn mới về an toàn và hiệu quả, đưa ngành công nghiệp Việt Nam lên một tầm cao mới.

Nếu quý khách cần tư vấn về công nghệ quét laser 3D xin gọi ngay: +84 (24) 3776 5087 | +84 (24) 3776 5088

Bình luận