1. Tổng quan: Sự trỗi dậy của “Bộ não số” trong Sản xuất Công nghiệp

Trong kỷ nguyên mà dữ liệu được ví như “dầu mỏ mới” của nền kinh tế toàn cầu, ngành sản xuất đang trải qua một cuộc biến đổi địa chấn chưa từng có. Chúng ta không còn nhìn nhận nhà máy đơn thuần là nơi lắp ráp vật lý của các nguyên liệu thô; thay vào đó, nhà máy hiện đại là một thực thể sống động, được vận hành bởi các dòng chảy dữ liệu kỹ thuật số phức tạp. Tại Việt Nam, khái niệm “Nhà máy thông minh” (Smart Factory) đã vượt qua giai đoạn lý thuyết để trở thành mệnh lệnh sống còn cho sự cạnh tranh và phát triển bền vững.

Sự chuyển dịch này không diễn ra theo đường thẳng (linear timeline) từ Nghiên cứu & Phát triển (R&D) đến Sản xuất như tư duy truyền thống. Để kiến tạo nên một Bản sao số (Digital Twin) hoàn chỉnh, các nhà lãnh đạo công nghệ phải tư duy theo cấu trúc dọc (vertical stacks). Hình thái giải phẫu của một nhà máy thông minh đòi hỏi sự đồng bộ hóa tuyệt đối giữa thế giới vật lý và không gian số, nơi mà việc tối ưu hóa quy trình không thể tách rời khỏi sự trưởng thành của hạ tầng công nghệ.

Bài viết này sẽ cung cấp một phân tích sâu sắc, đa chiều về kiến trúc kỹ thuật số của nhà máy thông minh, đi sâu vào bốn tầng công nghệ cốt lõi, vai trò định hình của Giám đốc Công nghệ (CTO), và bối cảnh thực tiễn sôi động tại thị trường Việt Nam – nơi được dự báo sẽ trở thành công xưởng công nghệ cao mới của khu vực.

2. Tư duy Kiến trúc: Sự giao thoa giữa Tích hợp Dọc và Tích hợp Ngang

Để hiểu rõ cấu trúc vận hành của một nhà máy thông minh, trước hết cần phân định rõ hai trục tích hợp chính đang định hình nên nền công nghiệp 4.0: Tích hợp Ngang và Tích hợp Dọc. Sự thành công của chuyển đổi số phụ thuộc vào khả năng đan cài hai trục này thành một mạng lưới liền mạch.

2.1. Tích hợp Ngang (Horizontal Integration): Chuỗi giá trị Kết nối

Tích hợp ngang trong bối cảnh nhà máy thông minh không chỉ đơn thuần là việc mở rộng thị phần hay mua lại đối thủ cạnh tranh như trong định nghĩa kinh tế học cổ điển. Trong kỷ nguyên số, nó đại diện cho sự kết nối thông suốt của toàn bộ chuỗi giá trị (end-to-end value chain).

Theo mô hình này, luồng thông tin chảy liên tục từ giai đoạn Nghiên cứu & Phát triển (R&D), qua Chuỗi cung ứng (Supply Chain), đến Sản xuất và cuối cùng là Phân phối. Tại tầng sản xuất (production-floor level), tích hợp ngang biến các máy móc và đơn vị sản xuất riêng lẻ thành các đối tượng có khả năng giao tiếp, tạo nên một mạng lưới hệ thống thực-ảo (cyber-physical systems) linh hoạt.

Đặc điểm và Lợi ích:

- Mở rộng thị trường: Cho phép doanh nghiệp tiếp cận các phân khúc khách hàng mới thông qua các sản phẩm bổ trợ.

- Đa dạng hóa: Giảm thiểu rủi ro bằng cách không phụ thuộc vào một dòng sản phẩm duy nhất.

- Quyền lực thị trường: Tăng cường vị thế cạnh tranh, đôi khi dẫn đến khả năng kiểm soát giá tốt hơn, mặc dù cần thận trọng với các quy định chống độc quyền.

2.2. Tích hợp Dọc (Vertical Integration): Chiều sâu của Dữ liệu

Nếu tích hợp ngang là sự mở rộng về phạm vi, thì tích hợp dọc là sự đào sâu về khả năng kiểm soát và tối ưu hóa. Đây chính là “xương sống” (backbone) của nhà máy thông minh, nơi dữ liệu di chuyển từ tầng thấp nhất (cảm biến, robot) lên các tầng quản trị cao nhất (ERP, Chiến lược).

Tư duy theo “ngăn xếp dọc” (vertical stacks) là điều kiện tiên quyết để triển khai Digital Twin. Bạn không thể tối ưu hóa quy trình sản xuất (phần bề nổi) nếu không làm chủ được công nghệ (phần chìm). Tích hợp dọc cho phép rút ngắn vòng lặp phản hồi trong các hệ thống không ổn định, giảm thiểu khó khăn trong đàm phán giữa các bên và bảo vệ các bí quyết vận hành quan trọng.

Bảng so sánh chiến lược:

| Tiêu chí | Tích hợp Ngang (Horizontal) | Tích hợp Dọc (Vertical) |

| Hướng tiếp cận | Mở rộng chuỗi giá trị, kết nối đối tác và quy trình cùng cấp. | Kiểm soát các tầng quản trị từ OT (Vận hành) đến IT (Thông tin). |

| Mục tiêu chính | Đa dạng hóa sản phẩm, mở rộng thị phần. | Kiểm soát chất lượng, tối ưu chi phí, giảm phụ thuộc. |

| Dòng chảy dữ liệu | R&D $\rightarrow$ Chuỗi cung ứng $\rightarrow$ Sản xuất. | Cảm biến (Assets) $\rightarrow$ Kết nối $\rightarrow$ Trí tuệ $\rightarrow$ Quản trị. |

| Rủi ro | Sự giám sát độc quyền, khó khăn trong tích hợp văn hóa doanh nghiệp. | Chi phí đầu tư ban đầu (CAPEX) cao, phức tạp trong quản lý hệ thống. |

| Vai trò 4.0 | Tạo mạng lưới sản xuất linh hoạt. | Tạo dòng dữ liệu thông suốt để ra quyết định thời gian thực. |

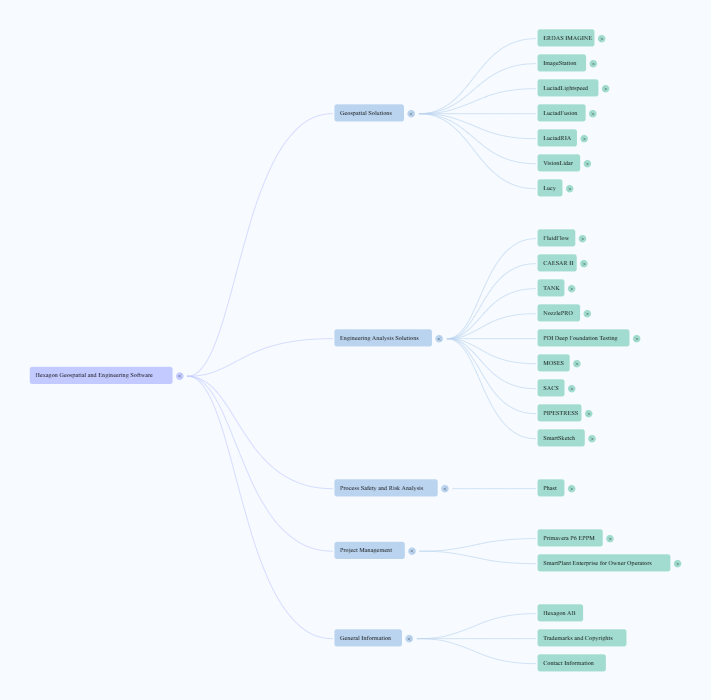

3. Giải phẫu 4 Tầng Kiến trúc của Nhà máy Thông minh

Để hiện thực hóa một “Bản sao số” (Digital Twin), kiến trúc nhà máy phải được xây dựng dựa trên 4 tầng công nghệ xếp chồng lên nhau, với sự phụ thuộc lẫn nhau chặt chẽ.

3.1. Tầng 1: Tài sản Vật lý (The Physical Layer)

Đây là tầng nền tảng, nơi thế giới số chạm vào thế giới thực. Nó bao gồm mọi thiết bị phần cứng tham gia vào quá trình sản xuất, từ nguồn nguyên liệu thô đến các robot trên dây chuyền.

- Nguyên liệu thông minh (Smart Materials): Bắt đầu từ khâu khai thác (Smart Mining) và lâm nghiệp thông minh (Climate-smart Forestry). Việc tích hợp cảm biến ngay từ khâu nguyên liệu giúp truy xuất nguồn gốc và đảm bảo tính bền vững.

- Robot và Tự động hóa: Tại Việt Nam, xu hướng sử dụng robot và các thiết bị tích hợp IoT đang bùng nổ mạnh mẽ trong năm 2025. Các cánh tay robot không chỉ thực hiện các tác vụ lặp lại mà còn có khả năng tương tác và gửi dữ liệu về trạng thái hoạt động của chúng.

- Công nghệ then chốt: Cảm biến IoT (IoT Sensors), Robotics, Máy CNC.

3.2. Tầng 2: Kết nối & Dữ liệu (The Data Layer)

Tầng này chịu trách nhiệm đảm bảo rằng “robot nói cùng ngôn ngữ với hệ thống ERP”. Dữ liệu thô từ tầng vật lý là vô nghĩa nếu không được thu thập, chuẩn hóa và truyền tải.

- Điện toán Biên (Edge Computing): Đây là công nghệ mang tính cách mạng cho các nhà máy đặt tại các khu vực xa xôi hoặc yêu cầu độ trễ thấp. Thay vì gửi dữ liệu lên đám mây (Cloud) để xử lý, Edge Computing cho phép xử lý dữ liệu ngay tại nguồn (tại biên mạng).

- Cơ chế: Thiết lập khả năng điện toán và lưu trữ ngay tại các điểm cuối (endpoints) hoặc máy chủ cục bộ.

- Lợi ích: Giảm độ trễ (latency), tiết kiệm băng thông và tăng cường bảo mật. Điều này cực kỳ quan trọng đối với các ứng dụng yêu cầu phản hồi tức thì như cánh tay robot tự động ngắt khi gặp vật cản.

- Công nghệ then chốt: RFID (Nhận dạng qua tần số vô tuyến), QR Code, 5G công nghiệp, Edge Servers.

3.3. Tầng 3: Trí tuệ & Bối cảnh (The Intelligence Layer/Cloud)

Tại đây, “Big Data” được chuyển hóa thành “Smart Data” – những thông tin chi tiết có thể hành động (actionable insights). Đây là tầng của sự thấu hiểu và phân tích.

- Bản sao số (Digital Twin): Là bản sao ảo của hệ thống vật lý, cho phép mô phỏng và giám sát theo thời gian thực. Chính phủ Việt Nam đang tích cực thúc đẩy công nghệ này thông qua các trung tâm nghiên cứu hợp tác quốc tế, nhận định đây là xu hướng then chốt để công nghiệp hóa.

- Ứng dụng: Trong bối cảnh chuỗi cung ứng dịch chuyển từ Trung Quốc sang Đông Nam Á, Digital Twin giúp giám sát và quản lý rủi ro chuỗi cung ứng phức tạp, một nhu cầu cấp thiết cho các doanh nghiệp logistics tại Việt Nam.

- Machine Learning (Học máy): Các mô hình AI phân tích dữ liệu lịch sử để dự báo bảo trì, tối ưu hóa năng lượng và phát hiện các điểm nghẽn trong quy trình mà con người không thể nhìn thấy.

- Công nghệ then chốt: Cloud Infrastructure, AI/Machine Learning Models, Big Data Analytics.

3.4. Tầng 4: Quản trị & Kiểm soát (The Control Layer)

Tầng cao nhất này trả lời các câu hỏi về quản lý: Ai nắm giữ chìa khóa? Làm thế nào để ngăn chặn vi phạm? Làm thế nào để điều hành từ xa?

- An ninh mạng (Cybersecurity): Khi nhà máy được kết nối, nó trở thành mục tiêu của tấn công mạng. Quản lý danh tính (Identity Management) và bảo mật dữ liệu là ưu tiên hàng đầu.

- Thị giác máy & Giám sát từ xa (Remote Vision):

- Kiểm soát chất lượng: Sử dụng camera AI và cảm biến 3D để phát hiện lỗi sản phẩm với độ chính xác micromet, thay thế kiểm tra thủ công.

- An toàn lao động: Cho phép công nhân và kỹ sư giám sát, chẩn đoán máy móc từ xa, giảm thiểu sự hiện diện trong môi trường nguy hiểm. Công nghệ “Tele-Manufacturing” đang định hình lại lực lượng lao động, cho phép các chuyên gia làm việc từ bất cứ đâu.

- Hệ thống quản trị doanh nghiệp: Sự tích hợp của ERP, MES (Hệ thống điều hành sản xuất) và PLM (Quản lý vòng đời sản phẩm) để tạo ra một “nguồn sự thật duy nhất” (single source of truth).

4. Vai trò của CTO: Kiến trúc sư trưởng của Chuyển đổi số

Trong mô hình nhà máy thông minh, vai trò của Giám đốc Công nghệ (CTO) đã thay đổi về chất. Họ không chỉ là người mua sắm thiết bị, mà là người đảm bảo các “API calls” giữa các tầng kiến trúc hoạt động liền mạch.

4.1. CTO vs. CIO: Sự phân định chiến lược

Trong khi CIO (Giám đốc Công nghệ thông tin) thường tập trung vào hệ thống nội bộ và duy trì sự ổn định, CTO hướng sự chú ý ra bên ngoài – vào sản phẩm, khách hàng và sự đổi mới công nghệ.

- Nhiệm vụ của CTO: Xây dựng chiến lược công nghệ phù hợp với mục tiêu kinh doanh, nghiên cứu các xu hướng mới (như AI, IoT) để không bị tụt hậu.

- Cầu nối: CTO là phiên dịch viên giữa ngôn ngữ kỹ thuật và ngôn ngữ kinh doanh, đảm bảo rằng khoản đầu tư vào công nghệ mang lại ROI (Tỷ suất hoàn vốn) cụ thể.

4.2. Trách nhiệm trong Nhà máy Thông minh

- Thiết kế hạ tầng: Phê duyệt và thiết kế hệ thống tích hợp ERP, CRM, SCM, và BI vào hoạt động sản xuất.

- Bảo mật: Chịu trách nhiệm cao nhất về an toàn dữ liệu và cơ sở hạ tầng mạng trước các mối đe dọa.

- Phát triển con người: Xây dựng đội ngũ kỹ thuật có khả năng vận hành các hệ thống phức tạp, thu hẹp khoảng cách về kỹ năng số.

5. Bối cảnh Việt Nam: Cơ hội và Thách thức trong Kỷ nguyên Số

Việt Nam đang đứng trước cơ hội lịch sử để chuyển mình thành một cường quốc số tại Đông Nam Á, với nền kinh tế số dự kiến đạt 45 tỷ USD vào năm 2025.

5.1. Những tín hiệu tích cực

- Hiệu quả thực tế: Trường hợp của Công ty TNHH thực phẩm Orion Vina là minh chứng sống động. Việc áp dụng hệ thống nhà máy thông minh (IOC, Robot, IIoT) đã giúp tăng 30% công suất, giảm 68% thời gian dừng máy và tiết kiệm 19 triệu USD ngay trong giai đoạn đầu.

- Lực lượng lao động trẻ: Việt Nam sở hữu lợi thế nhân khẩu học với tỷ lệ người dân sử dụng Internet cao (70.3%) và thái độ tích cực với công nghệ (42% hào hứng so với mức trung bình 16% toàn cầu). Đây là nền tảng vững chắc để đào tạo nhân lực cho các nhà máy 4.0.

- Thị trường Logistics: Sự bùng nổ của logistics (dự kiến đạt 113 tỷ USD vào năm 2025) đang thúc đẩy nhu cầu áp dụng Digital Twin để quản lý chuỗi cung ứng phức tạp.

5.2. Rào cản cần vượt qua

- Khoảng cách trưởng thành số: Các doanh nghiệp vừa và nhỏ (SMEs) vẫn đối mặt với thách thức lớn về vốn đầu tư và kỹ năng nhân sự.

- Phân biệt khái niệm: Nhiều doanh nghiệp vẫn nhầm lẫn giữa “Tin học hóa” (số hóa quy trình cũ) và “Chuyển đổi số” (thay đổi mô hình hoạt động). Sự chuyển đổi thực sự đòi hỏi thay đổi tư duy quản trị chứ không chỉ là mua phần mềm.

- Hạ tầng: Dù đang phát triển nhanh, nhưng sự đồng bộ trong hạ tầng kết nối tại các khu công nghiệp vẫn cần được cải thiện để hỗ trợ tối đa cho Edge Computing và IoT.

6. Kết luận và Khuyến nghị

Kiến trúc kỹ thuật số của nhà máy thông minh không phải là một đích đến tĩnh, mà là một hành trình tiến hóa liên tục. Đối với các doanh nghiệp Việt Nam, năm 2025 là thời điểm then chốt để bắt đầu xây dựng “ngăn xếp dọc” (vertical stack) của mình.

Khuyến nghị chiến lược:

- Đầu tư vào Tầng Dữ liệu: Ưu tiên triển khai Edge Computing và cảm biến IoT để thu thập dữ liệu chính xác ngay từ nguồn. Dữ liệu rác sẽ dẫn đến quyết định sai lầm.

- Tư duy Tích hợp: Đừng chỉ tập trung mua máy móc hiện đại (Tầng Vật lý); hãy đầu tư tương xứng vào phần mềm kết nối (Tầng Kiểm soát) để đảm bảo máy móc “giao tiếp” được với hệ thống quản trị.

- Trao quyền cho CTO: Nâng cao vai trò của Giám đốc Công nghệ trong ban điều hành để đảm bảo chiến lược công nghệ luôn song hành với chiến lược kinh doanh.

- Thử nghiệm Digital Twin: Bắt đầu với các dự án thí điểm nhỏ về bản sao số cho các quy trình quan trọng nhất để đánh giá hiệu quả trước khi mở rộng toàn nhà máy.

Bình luận