Trong bối cảnh nền công nghiệp 4.0 đang chuyển mình mạnh mẽ sang giai đoạn 5.0, khái niệm về “sản phẩm” đã trải qua một cuộc lột xác ngoạn mục. Sản phẩm không còn đơn thuần là những vật thể hữu hình, im lìm nằm trên kệ kho hay vận hành cô độc trong nhà máy. Ngày nay, mỗi sản phẩm phức tạp – từ một chiếc tua-bin gió giữa đại dương đến một dây chuyền lắp ráp robot – đều tồn tại song song trong hai thế giới: thế giới vật lý (Physical) và thế giới số (Digital). Sự phản chiếu, tương tác và đồng bộ hóa giữa hai thực thể này được hiện thực hóa thông qua công nghệ Digital Twin (Bản sao số). Đây không chỉ là một mô hình 3D tĩnh lặng, mà là một thực thể sống động, thở cùng nhịp thở dữ liệu với phiên bản vật lý, phát triển và tiến hóa xuyên suốt vòng đời.

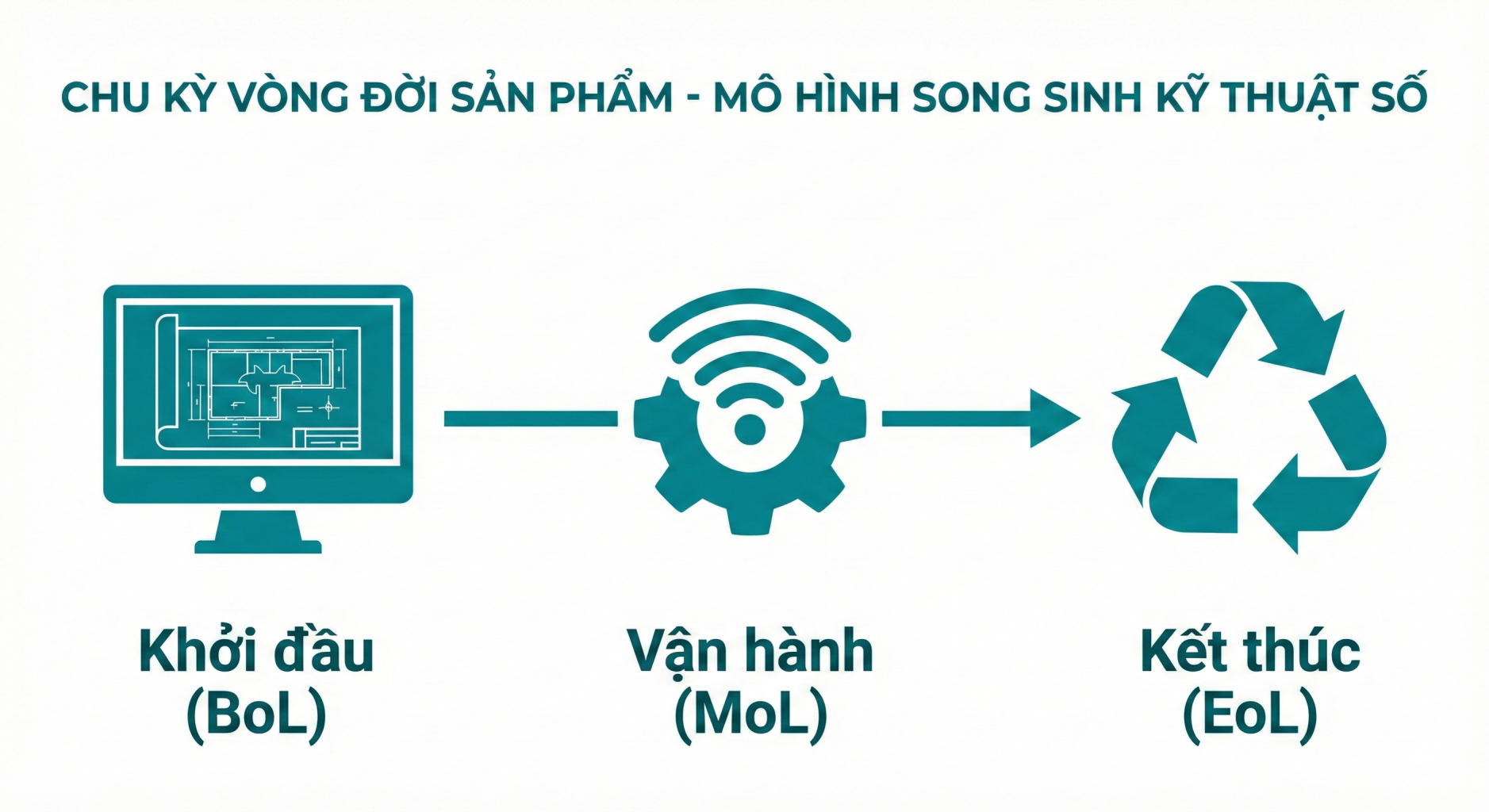

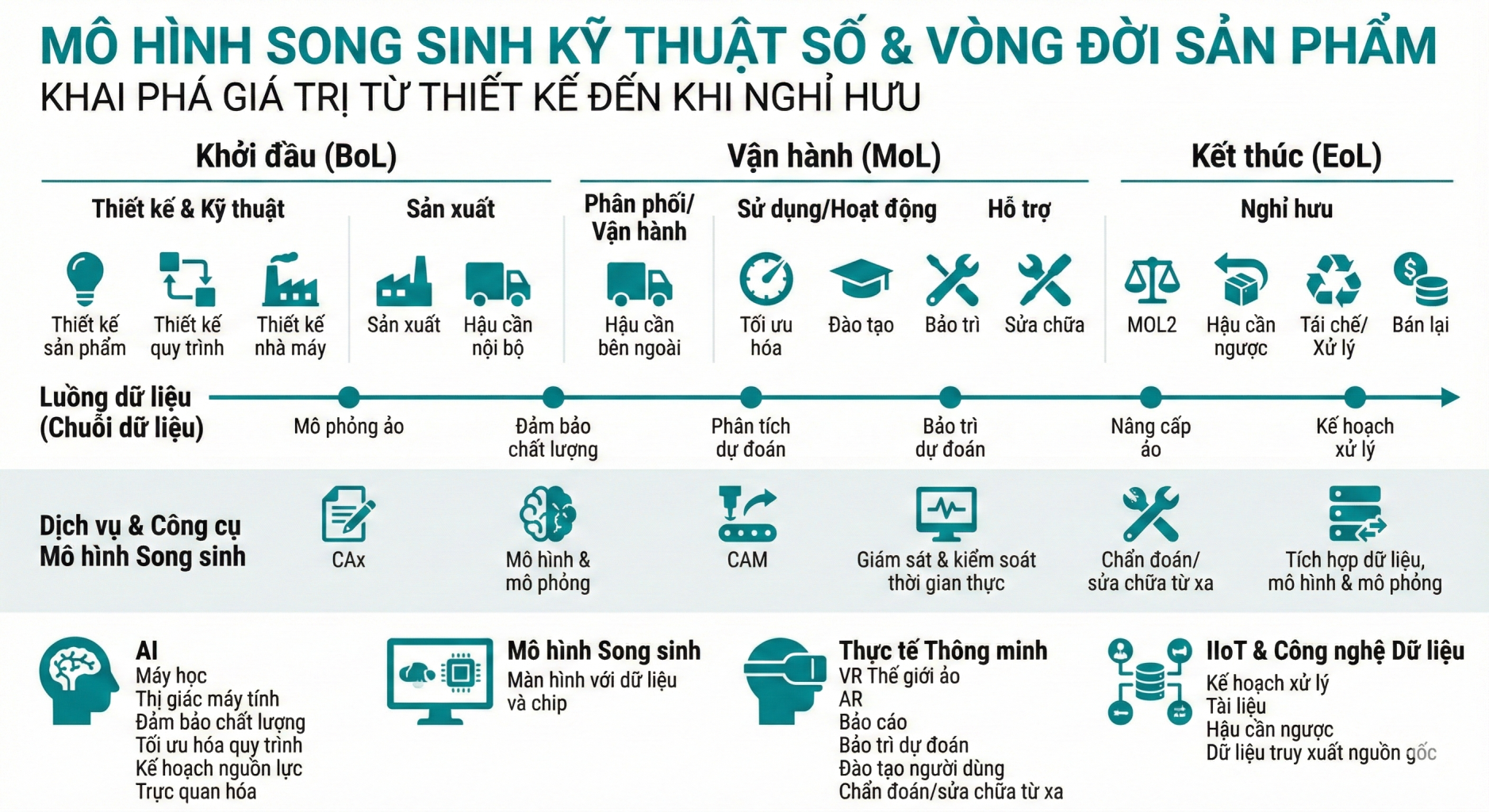

Bài viết chuyên sâu này sẽ mổ xẻ tường tận hành trình của Bản sao số qua ba giai đoạn cốt lõi của vòng đời sản phẩm (Product Lifecycle): Khởi đầu vòng đời (Beginning of Life – BoL), Giữa vòng đời (Middle of Life – MoL), và Kết thúc vòng đời (End of Life – EoL). Chúng ta sẽ không chỉ dừng lại ở các khái niệm bề mặt mà sẽ đi sâu vào cơ chế vận hành của các công nghệ nền tảng như Virtual Commissioning (Vận hành ảo), Prescriptive Maintenance (Bảo trì đề xuất), và Closed-loop Lifecycle Management (Quản trị vòng đời khép kín). Mục tiêu là cung cấp một cái nhìn toàn diện, chi tiết và có tính ứng dụng cao, giúp các nhà quản lý, kỹ sư và chuyên gia công nghệ thấu hiểu cách thức Digital Twin đang viết lại các quy tắc của sản xuất và vận hành hiện đại.

Phần I: Kiến Trúc Nền Tảng – Hệ Điều Hành Của Sự Tồn Tại Số

Trước khi đi sâu vào từng giai đoạn cụ thể của vòng đời sản phẩm, điều tối quan trọng là phải thiết lập một sự thấu hiểu vững chắc về “hệ điều hành” cho phép Digital Twin tồn tại và vận hành. Nếu ví Digital Twin như một cơ thể sống, thì chúng ta cần hiểu rõ về bộ não (Digital Twin Core), hệ thần kinh (Digital Thread) và các giác quan (IIoT & Intelligent Reality) của nó. Một sai lầm phổ biến trong nhiều doanh nghiệp là coi Digital Twin chỉ đơn giản là việc hiển thị dữ liệu cảm biến lên một mô hình 3D. Thực tế, kiến trúc của nó phức tạp và tinh vi hơn rất nhiều.

1.1. Digital Twin Core: Hạt nhân của bản sắc và sự đồng bộ

Tại trung tâm của mọi chiến lược chuyển đổi số thành công là khái niệm Digital Twin Core (Lõi bản sao số). Theo các định nghĩa chuyên sâu từ Aras và Industry IoT Consortium, Digital Twin Core không phải là một ứng dụng đơn lẻ mà là một lớp trung gian kiến trúc quan trọng. Nó cho phép tổ chức định nghĩa, quản lý và cập nhật bản sao số của từng tài sản vật lý riêng biệt. Điều này có nghĩa là Lõi bản sao số không quản lý “loại” sản phẩm chung chung, mà quản lý từng “cá thể” sản phẩm cụ thể.1

Hãy tưởng tượng một hãng hàng không sở hữu 100 động cơ máy bay cùng một mẫu mã. Trong hệ thống quản lý kho truyền thống, chúng có thể chỉ là 100 dòng dữ liệu giống nhau về mã sản phẩm. Tuy nhiên, trong Digital Twin Core, chúng là 100 thực thể kỹ thuật số riêng biệt. Mỗi thực thể này – hay còn gọi là một “Digital Twin instance” – duy trì một cấu hình sê-ri duy nhất (unique serial configuration). Cấu hình này không chỉ chứa dữ liệu thiết kế ban đầu (As-Designed) mà còn liên tục cập nhật dữ liệu chế tạo thực tế (As-Built) và quan trọng nhất là dữ liệu bảo trì theo thời gian thực (As-Maintained).1

Digital Twin Core hoạt động như một “tấm gương kỹ thuật số” (digital mirror), đồng bộ hóa với thực thể thực tế ở tần suất và độ trung thực được xác định trước.4 Sự đồng bộ này là yếu tố sống còn. Nếu dữ liệu trong Core bị trễ so với thực tế, các quyết định dựa trên nó sẽ trở nên vô giá trị, thậm chí gây nguy hại. Để quản lý sự phức tạp này, Digital Twin Core thường được chia thành các tầng bậc cấu trúc:

- Component Twin (Bản sao linh kiện): Đại diện cho các phần tử nhỏ nhất như cảm biến, vòng bi, hay công tắc. Đây là nơi diễn ra các mô phỏng vật lý chi tiết về độ bền vật liệu.5

- Product/Asset Twin (Bản sao tài sản): Tập hợp các linh kiện thành một thiết bị hoàn chỉnh, ví dụ như một cánh tay robot hoặc một máy bơm công nghiệp. Tại cấp độ này, các kỹ sư theo dõi hiệu suất tổng thể và tương tác giữa các bộ phận.5

- System Twin (Bản sao hệ thống): Kết nối nhiều tài sản lại với nhau, ví dụ như một dây chuyền sản xuất bao gồm 20 robot và hệ thống băng tải. Cấp độ này cho phép tối ưu hóa lưu lượng sản xuất và năng lượng.5

- Process Twin (Bản sao quy trình): Cấp độ cao nhất, mô phỏng toàn bộ quy trình vận hành, bao gồm cả yếu tố con người và chuỗi cung ứng, giúp phân tích sâu sắc về hiệu quả kinh doanh.5

Một kiến trúc Digital Twin Core vững mạnh cần phải có khả năng tương tác (interoperability). Nó không được phép là một “hộp đen” khép kín mà phải là một tập hợp các cấu trúc tiêu chuẩn có thể giao tiếp với các hệ thống khác.2 Ví dụ, trong dự án DECICE, Digital Twin Core đóng vai trò là trung tâm thu thập dữ liệu từ hệ thống giám sát, tiền xử lý và phân phối đến các mô-đun Học máy (Machine Learning) và cơ sở dữ liệu chuỗi thời gian (Time Series Database) thông qua các API tiêu chuẩn.6

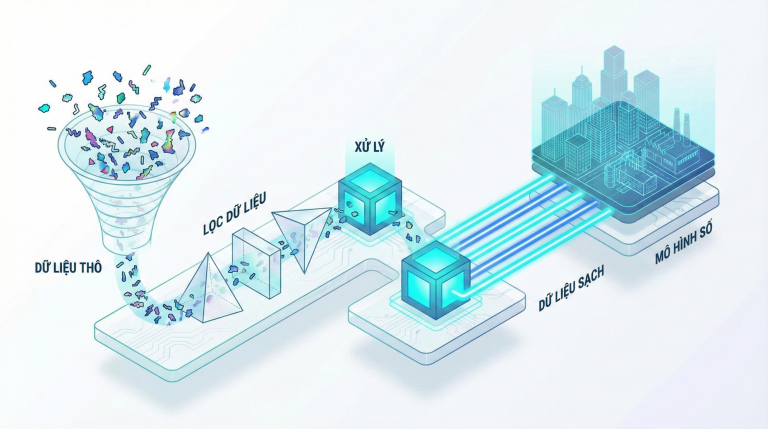

1.2. Digital Thread: Sợi chỉ đỏ xuyên suốt sự hỗn loạn dữ liệu

Nếu Digital Twin là “cơ thể”, thì Digital Thread (Chuỗi số hóa) chính là hệ thần kinh kết nối các bộ phận rời rạc lại thành một khối thống nhất. Trong các doanh nghiệp truyền thống, dữ liệu thường bị cô lập trong các “ốc đảo” (silos): phòng thiết kế dùng phần mềm CAD/CAE, nhà máy dùng hệ thống MES/ERP, và bộ phận bảo trì dùng hệ thống CMMS. Digital Thread sinh ra để phá vỡ những bức tường ngăn cách này.

Digital Thread được định nghĩa là dòng chảy liên tục, không đứt đoạn của dữ liệu, thông tin và quy trình xuyên suốt vòng đời sản phẩm hoặc dự án.7 Nó tạo ra sự liên kết thông tin từ giai đoạn ý tưởng sơ khai, qua thiết kế chi tiết, đến sản xuất, vận hành và cuối cùng là tái chế. Khả năng truy xuất nguồn gốc (traceability) mà Digital Thread mang lại là nền tảng cho mọi quyết định chiến lược trong quản lý vòng đời sản phẩm (PLM).

Ví dụ, khi một kỹ sư thiết kế tại Đức thay đổi thông số vật liệu của hệ thống phanh trên phần mềm CAD, Digital Thread đảm bảo rằng thông tin này lập tức được cập nhật cho đội ngũ sản xuất tại Việt Nam, đồng thời tự động điều chỉnh các tham số giới hạn an toàn trong mô hình bảo trì dự báo của các xe đang vận hành trên toàn cầu.7 Không có Digital Thread, Digital Twin chỉ là một mô hình chết; có Digital Thread, nó trở thành một hệ thống thông tin động, phản hồi tức thì với mọi thay đổi.

1.3. Intelligent Reality và IIoT: Cầu nối giác quan

Dữ liệu của Digital Twin sẽ trở nên vô nghĩa nếu con người không thể hiểu và tác động vào nó một cách trực quan. Đây là lúc khái niệm Intelligent Reality (Thực tế thông minh) và IIoT (Industrial Internet of Things) bước vào sân khấu.

IIoT đóng vai trò là các giác quan xúc giác của Digital Twin. Hàng tỷ cảm biến được nhúng vào máy móc, thiết bị đo lường rung động, nhiệt độ, áp suất, độ ẩm… liên tục gửi các gói tin về Digital Twin Core thông qua các giao thức kết nối thời gian thực.8 Nhưng chỉ thu thập dữ liệu (collect) là chưa đủ; thách thức nằm ở việc kết nối (connect) và ngữ cảnh hóa dữ liệu đó.

Intelligent Reality là bước tiến hóa tiếp theo của giao diện người-máy. Nó là sự hợp nhất của các đổi mới công nghệ như AI, Machine Learning, Digital Twins, và Thực tế mở rộng (XR – Extended Reality bao gồm VR, AR, MR) nhằm hòa trộn thế giới thực và ảo.10 Trong môi trường Intelligent Reality, con người và máy móc làm việc cộng sinh. Máy móc xử lý dữ liệu lớn, còn con người xử lý ngữ cảnh và ra quyết định sáng tạo.

Một ví dụ điển hình là việc sử dụng kính HoloLens trong y tế hoặc bảo trì công nghiệp. Một kỹ thuật viên không cần phải tra cứu hàng trăm trang tài liệu giấy. Thông qua Intelligent Reality, họ nhìn vào một động cơ bị hỏng và thấy ngay lập tức dữ liệu vận hành thời gian thực được phủ lên vật thể thật (Augmented Reality). Hơn thế nữa, các thuật toán AI tích hợp (Intelligent) sẽ phân tích dữ liệu đó và hiển thị hướng dẫn sửa chữa từng bước ngay trước mắt họ, thậm chí đánh dấu vị trí con ốc cần vặn bằng màu đỏ rực.9 Đây là sự chuyển dịch từ việc “truy cập dữ liệu” sang “trải nghiệm dữ liệu” (Data Experience), giúp nâng cao hiệu suất và giảm thiểu sai sót do con người.

Phần II: Beginning of Life (BoL) – Kỷ Nguyên Của Thiết Kế Dựa Trên Dữ Liệu

Giai đoạn đầu của vòng đời (BoL) là nơi sản phẩm được thai nghén và hình thành. Trong kỷ nguyên công nghiệp cũ, đây là giai đoạn của các bản vẽ giấy 2D, các mô hình đất sét và những cuộc thử nghiệm vật lý tốn kém. “Thử và sai” (Trial and error) là phương châm làm việc bắt buộc. Tuy nhiên, với sự xuất hiện của Digital Twin, BoL đã chuyển mình thành giai đoạn của mô phỏng, xác thực ảo và thiết kế lặp (Iterative Design) với tốc độ chưa từng có.

2.1. Từ Thiết kế Tĩnh sang Thiết kế Lặp (Iterative Design)

Mục tiêu tối thượng của BoL trong kỷ nguyên số là: Simulation & Validation (Mô phỏng & Xác thực). Công cụ chính ở đây là các hệ thống CAx (CAD, CAM, CAE) kết hợp với các nền tảng PLM tiên tiến như Teamcenter của Siemens hay 3DEXPERIENCE của Dassault Systèmes.13

Sự thay đổi lớn nhất nằm ở tư duy “Iterative Design” (Thiết kế lặp). Thay vì chờ đợi một nguyên mẫu vật lý hoàn chỉnh để kiểm tra, các kỹ sư tạo ra một “Digital Twin as-designed” ngay từ những nét vẽ đầu tiên. Họ có thể chạy hàng nghìn kịch bản mô phỏng trong môi trường ảo: từ khí động học, độ bền kết cấu đến khả năng tản nhiệt. Bạn không còn phải “đoán” (guessing) xem liệu thiết kế có chịu được áp lực hay không; bạn đang “mô phỏng” (simulating) nó với độ chính xác gần như tuyệt đối.

Các nền tảng như ENOVIA cung cấp khả năng cộng tác thời gian thực, cho phép các nhóm thiết kế cơ khí, điện tử và phần mềm làm việc đồng thời (concurrent engineering) thay vì tuần tự. Điều này loại bỏ các xung đột thiết kế kinh điển – ví dụ như việc một đường ống nước làm mát đi xuyên qua vị trí đặt bo mạch điện tử – ngay từ khi chúng chỉ là dữ liệu số.13 Kết quả là rút ngắn đáng kể thời gian đưa sản phẩm ra thị trường (Time-to-Market) và giảm thiểu chi phí sửa đổi khuôn mẫu đắt đỏ.

2.2. Virtual Commissioning: Cuộc cách mạng trong triển khai hệ thống

Một trong những ứng dụng đột phá nhất, mang lại giá trị kinh tế trực tiếp trong giai đoạn BoL, chính là Virtual Commissioning (Vận hành ảo hay Chạy nghiệm thu ảo). Trong quy trình truyền thống, việc tích hợp phần mềm điều khiển (PLC code) với phần cứng cơ khí (robot, băng tải, máy ép) thường là khâu cuối cùng và đau đầu nhất. Nó chỉ diễn ra khi máy móc đã được lắp đặt vật lý tại nhà xưởng. Nếu có lỗi xảy ra lúc này – một cánh tay robot va chạm vào khung máy, hay logic điều khiển bị sai – chi phí sửa chữa là khổng lồ và thời gian dừng máy (downtime) kéo dài, ảnh hưởng đến tiến độ toàn dự án.

Virtual Commissioning giải quyết triệt để vấn đề này bằng cách cho phép chạy thử toàn bộ hệ thống trong môi trường ảo trước khi bất kỳ thiết bị vật lý nào được lắp đặt. Các phần mềm chuyên dụng như Process Simulate cho phép thực hiện điều này qua hai cấu hình chính:

- Hardware in the Loop (HiL): Đây là cấp độ lai giữa thực và ảo. Trong cấu hình HiL, các kỹ sư sử dụng bộ điều khiển PLC vật lý thực tế (ví dụ: bộ điều khiển SIMATIC S7-1500 của Siemens) nhưng kết nối nó với một mô hình 3D ảo của dây chuyền sản xuất thay vì máy móc thật.15 Kỹ sư nạp chương trình điều khiển vào PLC thật và quan sát xem các robot ảo trên màn hình có di chuyển đúng ý đồ hay không, cảm biến ảo có phản hồi tín hiệu về PLC đúng thời điểm hay không. Phương pháp này cực kỳ hiệu quả để kiểm chứng khả năng chịu tải và tốc độ xử lý của phần cứng điều khiển.

- Software in the Loop (SiL): Cấu hình này ảo hóa toàn bộ quy trình. Tại đây, ngay cả bộ điều khiển PLC cũng là một phần mềm giả lập (ví dụ: SIMATIC S7-PLCSIM Advanced) chạy trên máy tính, kết nối trực tiếp với mô hình mô phỏng 3D.15 SiL cho phép các kỹ sư phần mềm bắt đầu viết và kiểm tra code điều khiển ngay từ khi bản thiết kế cơ khí còn chưa hoàn thiện, hoặc khi nhà xưởng còn đang xây dựng móng.

Giá trị của Virtual Commissioning nằm ở chỗ nó chuyển dịch phần lớn rủi ro từ giai đoạn thi công thực tế về giai đoạn thiết kế văn phòng. Nó cho phép “thất bại nhanh và thất bại rẻ” (fail fast, fail cheap) trong môi trường số, để đảm bảo thành công chắc chắn trong môi trường thực.

2.3. Sự chuyển giao liền mạch sang sản xuất

Kết thúc giai đoạn BoL không phải là khi bản thiết kế hoàn tất, mà là khi quy trình sản xuất được định hình và xác thực. Digital Twin của sản phẩm (Product Twin) được chuyển hóa mượt mà thành Digital Twin của quy trình sản xuất (Process Twin) và Nhà máy (Plant Twin).

Các dữ liệu BOM (Bill of Materials) đa miền được chuyển giao liền mạch cho bộ phận sản xuất thông qua Digital Thread. Hệ thống PLM như Teamcenter giúp quản lý sự thay đổi (Change Management) một cách chặt chẽ. Nếu có một thay đổi nhỏ ở thiết kế, nó sẽ tự động kích hoạt các điều chỉnh tương ứng trong kế hoạch sản xuất và danh sách nguyên vật liệu, đảm bảo tính nhất quán dữ liệu tuyệt đối.14 Đây là nền tảng để bước sang giai đoạn quan trọng tiếp theo: Vận hành và Tối ưu hóa.

Phần III: Middle of Life (MoL) – Sự Thăng Hoa Của Vận Hành Thông Minh

Giai đoạn Giữa vòng đời (MoL) là giai đoạn dài nhất và cũng là nơi sản phẩm thực sự tạo ra giá trị kinh tế cho doanh nghiệp và người sử dụng. Đây là lúc sản phẩm rời khỏi nhà máy và đi vào hoạt động thực tế. Với Digital Twin, MoL không còn là giai đoạn của sự thụ động chờ đợi hỏng hóc, mà là giai đoạn của sự chủ động tối ưu hóa và dự báo. Digital Twin chuyển từ trạng thái “thiết kế” sang trạng thái “vận hành”, liên tục được nuôi dưỡng bởi dòng dữ liệu khổng lồ từ IIoT.

3.1. Cuộc cách mạng bảo trì: Từ Phản ứng đến Đề xuất

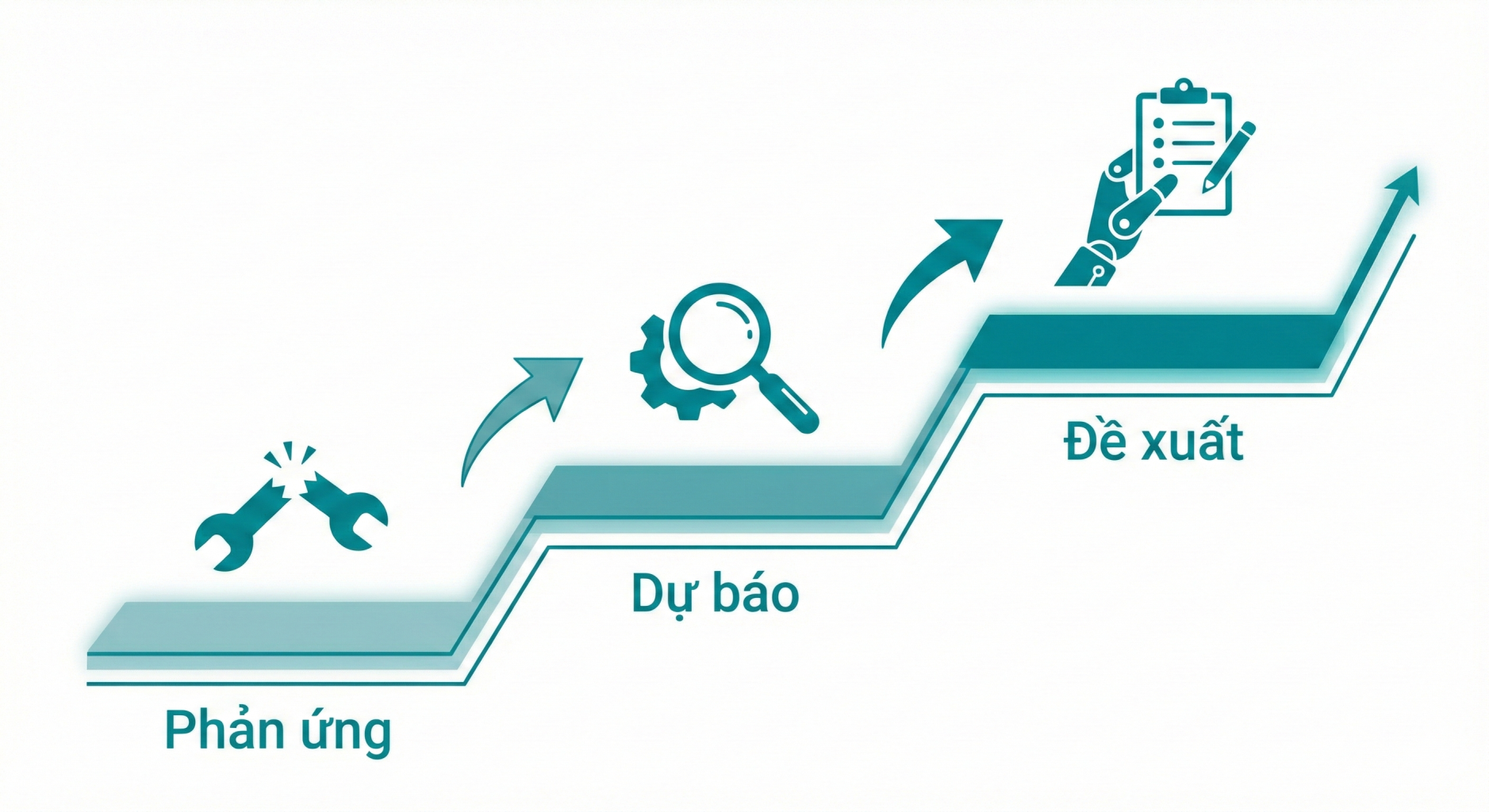

Trong quản lý tài sản truyền thống, bảo trì thường rơi vào hai trạng thái:

- Reactive (Phản ứng): Hư đâu sửa đó. Đây là cách tốn kém nhất vì nó gây ra thời gian chết không kế hoạch.

- Preventive (Phòng ngừa): Bảo trì định kỳ theo lịch (ví dụ: thay dầu mỗi 5000km). Cách này lãng phí vì đôi khi linh kiện vẫn còn tốt nhưng vẫn bị thay thế.

Digital Twin, kết hợp với AI và Big Data, đưa chúng ta đến hai cấp độ cao hơn của sự trưởng thành trong bảo trì: Predictive Maintenance (Bảo trì dự báo) và Prescriptive Maintenance (Bảo trì đề xuất/kê đơn). Hiểu rõ sự khác biệt tinh tế nhưng quan trọng giữa hai khái niệm này là chìa khóa để làm chủ giai đoạn MoL.

Predictive Maintenance (Bảo trì Dự báo): “Khi nào nó sẽ hỏng?”

Bảo trì dự báo sử dụng phân tích dữ liệu lịch sử và thời gian thực để dự đoán các hỏng hóc trước khi chúng xảy ra. Thay vì lịch trình cố định, nó dựa trên tình trạng thực tế của máy (condition-based).

- Cơ chế: Các cảm biến đo độ rung, nhiệt độ, âm thanh của máy. Thuật toán Machine Learning học mô hình hoạt động bình thường và phát hiện các dị thường (anomalies) nhỏ nhất mà con người không thể nhận ra.

- Kết quả: Hệ thống đưa ra cảnh báo: “Vòng bi trục chính có 85% khả năng sẽ bị kẹt trong vòng 48 giờ tới”.8 Điều này cho phép kỹ thuật viên lên kế hoạch sửa chữa vào giờ nghỉ, tránh gián đoạn sản xuất.

Prescriptive Maintenance (Bảo trì Đề xuất): “Chúng ta nên làm gì?”

Đây là cấp độ cao nhất, nơi AI thực sự tỏa sáng. Prescriptive Maintenance không chỉ dự báo lỗi mà còn đóng vai trò như một “bác sĩ kỹ thuật số”, kê đơn thuốc để giải quyết vấn đề.

- Sự khác biệt cốt lõi: Nếu Predictive trả lời câu hỏi “Khi nào?”, thì Prescriptive trả lời câu hỏi “Làm thế nào để tối ưu?”. Nó phân tích không chỉ dữ liệu máy móc mà còn cả các ràng buộc kinh doanh (chi phí linh kiện, lịch giao hàng, năng lực thợ sửa chữa).8

- Kịch bản ví dụ: Một tuabin gió báo hiệu sắp quá nhiệt.

- Predictive: “Tuabin sẽ quá nhiệt trong 2 giờ nữa.”

- Prescriptive: “Hệ thống khuyến nghị giảm tải phát điện xuống 15% ngay lập tức. Hành động này sẽ giúp tuabin duy trì hoạt động an toàn thêm 3 ngày cho đến khi đội bảo trì định kỳ đến, tránh việc phải cử đội cứu hộ khẩn cấp với chi phí cao gấp 5 lần”.17

- Tác động: Nó chuyển dịch mô hình vận hành từ “tránh hỏng hóc” sang “tối ưu hóa lợi nhuận và hiệu suất tổng thể”. Nó tự động kết nối các thông tin chi tiết (insights) với quy trình làm việc (workflow), ví dụ như tự động tạo phiếu sửa chữa (ticket) trong hệ thống quản lý, hay tự động đặt hàng linh kiện thay thế.8

3.2. Quản lý Hiệu suất Tài sản (Asset Performance Management – APM)

Digital Twin là trái tim của các hệ thống APM hiện đại. Trong các ngành công nghiệp thâm dụng tài sản như năng lượng, khai khoáng, hay vận tải, việc đảm bảo “Uptime” (thời gian hoạt động) là sống còn. APM tích hợp dữ liệu IT (dữ liệu máy chủ, ứng dụng, lịch sử bảo trì) và dữ liệu OT (dữ liệu cảm biến thời gian thực) vào một nguồn sự thật duy nhất.8

Ví dụ, trong mạng lưới điện Đông Nam Á, các mô hình AI điều khiển bởi Digital Twin giúp quản lý hệ thống cáp điện ngầm phức tạp. Thay vì đào đường kiểm tra thủ công, Digital Twin phân tích các chỉ số dòng điện và môi trường để xác định các đoạn cáp có nguy cơ cao. Các chỉ số KPI quan trọng như “Thời gian trung bình giữa các lần hỏng hóc” (MTBF) và “Thời gian trung bình để sửa chữa” (MTTR) được theo dõi sát sao trên bản sao số. Mục tiêu là chuyển dịch từ chi phí bảo trì (Cost center) sang lợi thế cạnh tranh về độ tin cậy (Reliability).16

3.3. Remote Diagnostics: Chẩn đoán từ xa và Hỗ trợ thời gian thực

Trong giai đoạn MoL, không phải lúc nào chuyên gia giỏi nhất cũng có mặt tại hiện trường. Digital Twin kết hợp với công nghệ đám mây cho phép Remote Diagnostics (Chẩn đoán từ xa). Một chuyên gia tại trung tâm điều hành ở Châu Âu có thể truy cập vào Digital Twin của một nhà máy tại Châu Á. Họ nhìn thấy chính xác những gì người vận hành tại chỗ đang thấy, thậm chí nhiều hơn nhờ các lớp dữ liệu phân tích phủ lên trên.

Kết hợp với Intelligent Reality, chuyên gia từ xa có thể vẽ các hướng dẫn lên màn hình iPad hoặc kính AR của kỹ thuật viên tại hiện trường, hướng dẫn họ từng thao tác sửa chữa phức tạp. Điều này giúp giảm thiểu chi phí đi lại (travel costs) và giải quyết vấn đề nhanh chóng.9

Phần IV: End of Life (EoL) – Khép Kín Vòng Tròn Và Tái Sinh Giá Trị

Giai đoạn cuối cùng của vòng đời, thường bị xem nhẹ trong mô hình kinh tế tuyến tính (“khai thác – sản xuất – vứt bỏ”), lại trở thành mỏ vàng trong kỷ nguyên kinh tế tuần hoàn (Circular Economy). Digital Twin không chết đi khi sản phẩm vật lý ngừng hoạt động; ngược lại, nó trở thành bản đồ kho báu hướng dẫn quá trình tái sinh.

4.1. Disposal Planning: Lập kế hoạch xử lý thông minh và bền vững

Khi một tài sản đi đến cuối vòng đời, việc quyết định số phận của nó – tái sử dụng, tân trang (refurbish), tái chế (recycle) hay tiêu hủy (dispose) – là một bài toán phức tạp về kinh tế và môi trường. Digital Twin cung cấp dữ liệu chính xác để giải bài toán này thông qua Disposal Planning.

Nhờ lưu trữ chính xác thành phần vật liệu và lịch sử thay thế linh kiện trong suốt vòng đời (thông qua Digital Thread), Digital Twin có thể chỉ ra ngay lập tức:

- Bộ phận nào chứa vật liệu quý hiếm (như vàng, đất hiếm trong bo mạch điện tử) cần được thu hồi triệt để.

- Bộ phận nào chứa chất độc hại cần quy trình xử lý đặc biệt để tuân thủ quy định môi trường.

- Linh kiện nào vẫn còn “tuổi thọ còn lại” (Remaining Useful Life – RUL) đủ cao để được tháo ra, tân trang và tái sử dụng cho các sản phẩm dòng thấp hơn hoặc bán lại như linh kiện thay thế.19

Trong ngành xây dựng, Digital Twin của một tòa nhà sắp bị phá dỡ (Demolition Waste Management) giúp mô phỏng quy trình tháo dỡ, ước tính lượng rác thải, tính toán lượng carbon phát thải và lập kế hoạch thu hồi vật liệu xây dựng để tái sử dụng, biến công trường phá dỡ thành một “mỏ nguyên liệu đô thị” (urban mining).21 Trong y tế, việc lập kế hoạch xử lý rác thải y tế dựa trên dữ liệu giúp tối ưu hóa an toàn và chi phí.22

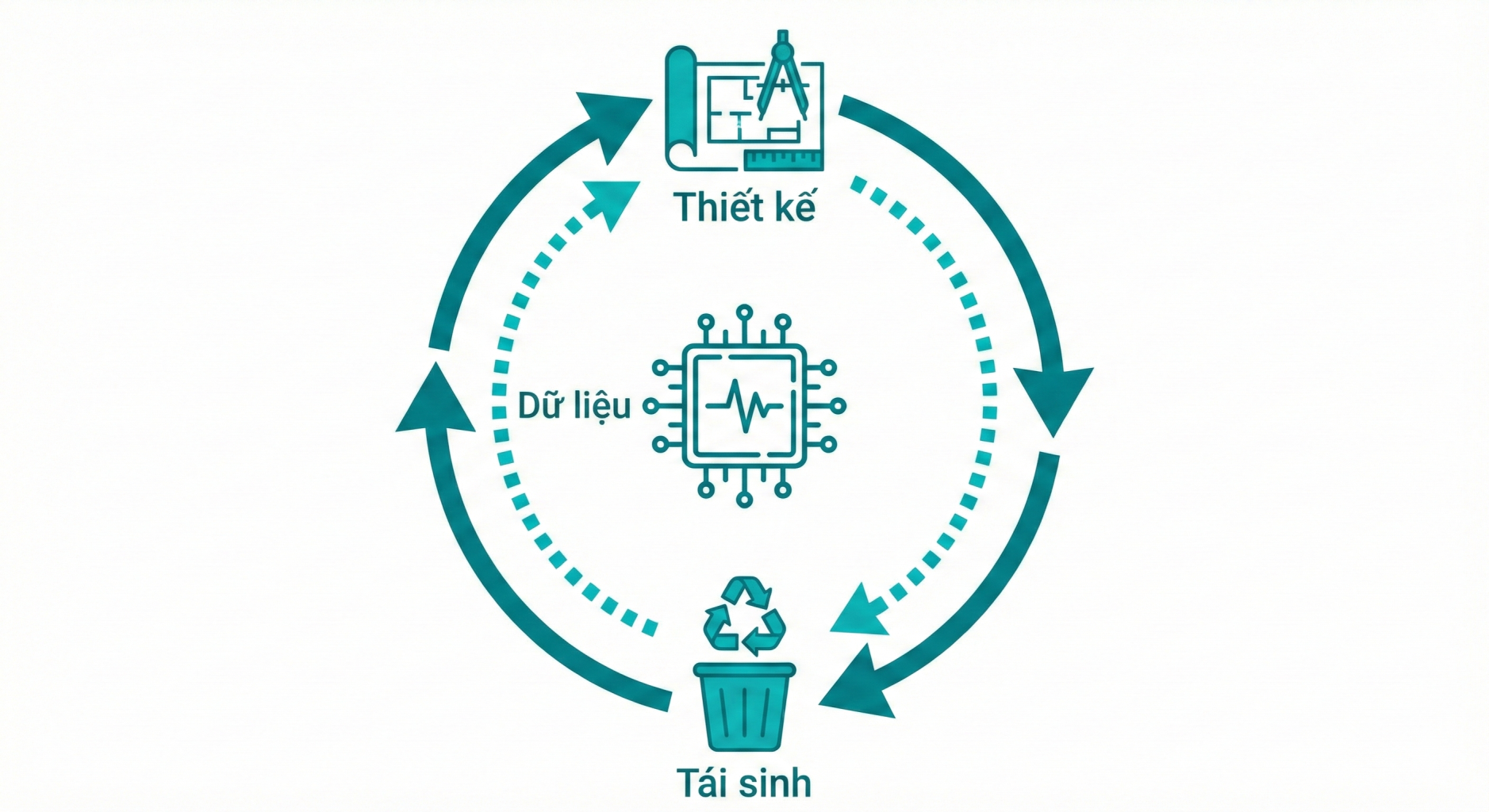

4.2. Closed-Loop PLM: Dữ liệu EoL nuôi dưỡng thiết kế mới

Giá trị lớn nhất của giai đoạn EoL trong mô hình Digital Twin là khả năng Closed-Loop (Vòng lặp khép kín). Dữ liệu thu được từ việc phân tích sản phẩm hỏng hoặc hết hạn không bị vứt bỏ mà được quay ngược trở lại giai đoạn BoL để thông báo cho thiết kế thế hệ tiếp theo.

Các nghiên cứu trong ngành công nghiệp ô tô chỉ ra rằng sự thiếu hụt luồng dữ liệu minh bạch từ đầu đến cuối là rào cản lớn nhất cho kinh tế tuần hoàn. Thường thì nhà sản xuất không biết xe của họ hỏng như thế nào sau 10 năm. Digital Twin lấp đầy khoảng trống này.23

- Ví dụ thực tế: Nếu dữ liệu EoL từ Digital Twin cho thấy phần khung gầm của một mẫu xe vẫn còn nguyên vẹn 99% sau khi động cơ hỏng hoàn toàn, các kỹ sư thiết kế (tại BoL) sẽ hiểu rằng họ đã thiết kế khung gầm quá dư thừa (over-engineered). Ở thế hệ xe tiếp theo, họ có thể giảm bớt vật liệu khung gầm để tiết kiệm chi phí và giảm trọng lượng, hoặc cải tiến động cơ để có tuổi thọ tương xứng với khung gầm.

- Design for Recycling: Thông tin từ các nhà tái chế về việc khó tháo rời pin xe điện sẽ được phản hồi về bộ phận thiết kế, thúc đẩy các thiết kế mới dạng mô-đun dễ tháo lắp hơn, hỗ trợ tốt hơn cho việc tái chế sau này.25

4.3. Hộ chiếu sản phẩm số (Digital Product Passport) và Tuân thủ pháp lý

Xu hướng pháp lý toàn cầu, đặc biệt là các quy định mới của Liên minh Châu Âu về pin và xe cộ (EU circular vehicles regulation), đang thúc đẩy sự ra đời của Hộ chiếu sản phẩm số. Đây thực chất là một “mặt tiền” (interface) của Digital Twin dành cho cơ quan quản lý và các đối tác trong chuỗi cung ứng ngược (Reverse Logistics).

Hộ chiếu này chứa đựng thông tin minh bạch về nguồn gốc vật liệu (thép xanh, nhựa tái chế), hướng dẫn tháo dỡ, và dấu chân carbon của sản phẩm. Digital Thread đảm bảo rằng thông tin trong hộ chiếu này là xác thực, không thể làm giả và được cập nhật liên tục từ lúc sản xuất cho đến khi tái chế.24 Các hệ thống PLM hiện đại đang tích hợp khả năng tạo và quản lý các hộ chiếu này như một tính năng tiêu chuẩn, đảm bảo doanh nghiệp luôn tuân thủ các quy định khắt khe nhất về ESG (Môi trường, Xã hội và Quản trị).27

Phần V: Tổng Kết – Tương Lai Của Một Vòng Tròn Bất Tận

Nhìn lại toàn bộ bức tranh “Digital Twin & The Product Lifecycle”, chúng ta nhận thấy một sự chuyển dịch mô hình (paradigm shift) sâu sắc và toàn diện. Chúng ta đang chứng kiến sự kết thúc của mô hình công nghiệp tuyến tính cũ kỹ và sự trỗi dậy của mô hình vòng tròn thông minh, được điều phối bởi dữ liệu.

Bảng dưới đây tóm tắt sự chuyển đổi vai trò của dữ liệu qua các giai đoạn:

| Giai đoạn | Tư duy cũ (Traditional) | Tư duy mới (Digital Twin & PLM) | Giá trị cốt lõi mang lại |

| BoL (Thiết kế) | Bản vẽ giấy, Thử và Sai (Trial & Error), Quy trình tuần tự. | Mô hình hóa (MBSE), Mô phỏng số, Vận hành ảo (Virtual Commissioning). | Validation (Xác thực): Làm đúng ngay từ lần đầu tiên, giảm rủi ro thiết kế. |

| MoL (Vận hành) | Bảo trì khi hỏng (Reactive), Bảo trì định kỳ cứng nhắc. | Bảo trì dự báo & Đề xuất (Predictive & Prescriptive), Giám sát thời gian thực. | Optimization (Tối ưu hóa): Tối đa hóa thời gian hoạt động (Uptime), kéo dài tuổi thọ tài sản. |

| EoL (Kết thúc) | Chôn lấp, Tiêu hủy, Mất dữ liệu. | Tái chế thông minh, Truy xuất nguồn gốc, Phản hồi thiết kế (Closed-loop). | Intelligence (Thông minh): Biến rác thải thành tài nguyên, thiết kế bền vững hơn. |

Sự thành công của mô hình này không chỉ phụ thuộc vào công nghệ đơn lẻ mà là sự hội tụ của một hệ sinh thái:

- AI & Machine Learning: Bộ não xử lý dữ liệu để đưa ra các đề xuất tối ưu.8

- Digital Twin Core: Trái tim lưu trữ và quản lý bản sắc của từng tài sản.1

- Intelligent Reality: Đôi mắt và bàn tay giúp con người tương tác hiệu quả với dữ liệu số.11

- IIoT: Hệ thần kinh kết nối vạn vật, đảm bảo dòng chảy dữ liệu không bao giờ ngừng nghỉ.8

Trong tương lai gần, sự kết hợp giữa Digital Twin với các công nghệ mới nổi như Blockchain (để xác thực dữ liệu chuỗi cung ứng bất biến) và Generative AI (để tự động tạo ra các phương án thiết kế tối ưu dựa trên dữ liệu vận hành thực tế) sẽ mở ra những chân trời mới. Ranh giới giữa thế giới vật lý và kỹ thuật số sẽ hoàn toàn bị xóa nhòa. Nhà máy không chỉ là nơi sản xuất hàng hóa, mà là một nút mạng trong một hệ sinh thái kỹ thuật số khổng lồ, nơi mỗi sản phẩm sinh ra đều mang theo một linh hồn số, hướng dẫn nó đi qua một vòng đời hiệu quả, bền vững và có trách nhiệm.

Hành trình của sản phẩm giờ đây không còn là một đường thẳng đi đến bãi phế liệu, mà là một vòng tròn bất tận của sự cải tiến và tái sinh. Và Digital Twin chính là người dẫn đường tin cậy nhất trong hành trình đó.

Chú thích nguồn dữ liệu và tham khảo:

Toàn bộ nội dung phân tích trong bài viết được tổng hợp và xây dựng dựa trên các tài liệu nghiên cứu chuyên sâu:

- Các khái niệm về Virtual Commissioning, HiL, SiL được tham khảo từ.15

- Phân tích so sánh Predictive vs. Prescriptive Maintenance và các ví dụ ứng dụng dựa trên.8

- Định nghĩa và vai trò của Digital Thread được lấy từ.7

- Các mô hình Closed-loop PLM, Logistics ngược và ứng dụng trong các phần mềm PLM (Teamcenter, ENOVIA, Centric) được tham khảo từ.13

- Khái niệm Intelligent Reality, sự kết hợp AI-Human và ứng dụng trong y tế/bảo trì dựa trên.9

- Chiến lược EoL, Disposal Planning, quy định về xe cộ và kinh tế tuần hoàn được phân tích từ.19

- Kiến trúc nền tảng Digital Twin Core và các định nghĩa kỹ thuật được trích xuất từ.1

Nguồn tham khảo

- accessed January 26, 2026, https://aras.com/en/marketplace/solution/aras-digital-twin-core#:~:text=Digital%20Twin%20Core%20allows%20organizations,events%2C%20and%20upgrades%20over%20time.

- The Promise-Driven Digital Twin Core | by Oleg Gavrylenko | Dec, 2025 – Medium, accessed January 26, 2026, https://medium.com/@chameleon13/the-promise-driven-digital-twin-core-da626e0c2c42

- Aras Digital Twin Core – Aras Marketplace: PLM Add-Ons | Aras, accessed January 26, 2026, https://aras.com/en/marketplace/solution/aras-digital-twin-core

- Digital Twin Core Conceptual Models and Services – Industry IoT Consortium, accessed January 26, 2026, https://www.iiconsortium.org/wp-content/uploads/sites/2/2023/10/Digital-Twin-Core-Conceptual-Models-and-Services_20231102.pdf

- What Is a Digital Twin? Definition, Explanation, & Example | Aras, accessed January 26, 2026, https://aras.com/en/glossary/digital-twin

- Proof-of-Concept of Digital Twin in DECICE, accessed January 26, 2026, https://www.decice.eu/project-news/digital-twin-proof-of-concept/

- Digital Thread là gì – Viện FMIT, accessed January 26, 2026, https://fmit.vn/tu-dien-quan-ly/digital-thread-la-gi

- What is Asset Performance Management (APM)? Process, Benefits – Freshworks, accessed January 26, 2026, https://www.freshworks.com/it-asset-management/asset-performance-management/

- Artificial & Human Intelligence with Digital Twins – Industry IoT Consortium, accessed January 26, 2026, https://www.iiconsortium.org/news-pdf/joi-articles/2019-November-JoI-Artificial-and-Human-Intelligence-with-Digital-Twins.pdf

- A REVIEW OF DRIVERS AND BARRIERS OF DIGITAL TWIN ADOPTION IN BUILDING PROJECT DEVELOPMENT PROCESSES, accessed January 26, 2026, https://www.itcon.org/papers/2024_08-ITcon-Jahangir.pdf

- Evaluating Presence and Technology Acceptance of an Intelligent Reality Virtual Museum Prototype – Lancashire Online Knowledge, accessed January 26, 2026, https://knowledge.lancashire.ac.uk/id/eprint/46163/1/Evaluating%20Presence%20and%20Technology%20Acceptance%20of%20an%20Intelligent%20Reality%20Virtual%20Museum%20Prototype.pdf

- The HoloLens in medicine: A systematic review and taxonomy – Augmented Reality – Principles and Practice, accessed January 26, 2026, https://arbook.icg.tugraz.at/schmalstieg/Schmalstieg_411.pdf

- ENOVIA – Product Lifecycle Management (PLM) Solution – New System Vietnam, accessed January 26, 2026, https://newsystemvietnam.com/en/product/3dexperience-enovia-en

- Teamcenter – Top PLM software for discrete manufacturers providers evaluated – Vietbay, accessed January 26, 2026, https://vietbay.com.vn/en/teamcenter-top-plm-software-for-discrete-manufacturers-providers-evaluated.htm

- Mô phỏng Robot và Vận hành ảo trong Process Simulate là gì? – Vietbay, accessed January 26, 2026, https://vietbay.com.vn/mo-phong-robot-va-van-hanh-ao-trong-process-simulate-la-gi-1637-vi.htm

- How AI-driven cable management can boost Southeast Asian power networks – EY, accessed January 26, 2026, https://www.ey.com/en_id/insights/energy-resources/how-ai-driven-cable-management-can-boost-southeast-asian-power-networks

- Prescriptive Maintenance in CPS là gì – Viện FMIT, accessed January 26, 2026, https://fmit.vn/tu-dien-quan-ly/prescriptive-maintenance-in-cps-la-gi

- Prescriptive Maintenance là gì – Viện FMIT, accessed January 26, 2026, https://fmit.vn/en/glossary/prescriptive-maintenance-la-gi

- Digital twin in predictive maintenance (PdMDT) – Maintainsoft, accessed January 26, 2026, https://www.maintainsoft.com/glossary/pdmdt/

- Digital twin in predictive maintenance (PdMDT) – Fiix, accessed January 26, 2026, https://fiixsoftware.com/glossary/digital-twin-in-predictive-maintenance/

- (PDF) BIM-driven digital twin for demolition waste management of existing residential buildings – ResearchGate, accessed January 26, 2026, https://www.researchgate.net/publication/394397401_BIM-driven_digital_twin_for_demolition_waste_management_of_existing_residential_buildings

- Digital twin and fuzzy framework for supply chain sustainability risk assessment and management in supplier selection – PMC – NIH, accessed January 26, 2026, https://pmc.ncbi.nlm.nih.gov/articles/PMC11291748/

- Empowering End-of-Life Vehicle Decision Making with Cross-Company Data Exchange and Data Sovereignty via Catena-X – MDPI, accessed January 26, 2026, https://www.mdpi.com/2071-1050/15/9/7187

- Enabling Automotive Circularity through Digital Vehicle Passports – World Economic Forum, accessed January 26, 2026, https://www3.weforum.org/docs/WEF_Enabling%20Automotive_Circularity_through_Digital_Vehicle_Passports_2024.pdf

- Leveraging supplier material data to inform LCA modelling and resource assessment in the automotive industry, accessed January 26, 2026, https://research.chalmers.se/publication/537485/file/537485_Fulltext.pdf

- The Outlook for End of Life Vehicles in Australia – FCAI, accessed January 26, 2026, https://www.fcai.com.au/wp-content/uploads/2024/08/ELV-Summary-report_August-2024.pdf

- Closed-Loop Logistics Systems là gì – Viện FMIT, accessed January 26, 2026, https://fmit.vn/tu-dien-quan-ly/closed-loop-logistics-systems-la-gi

- PLM Final Inspection | Final Product Inspections – Centric Software, accessed January 26, 2026, https://www.centricsoftware.com/final-inspection/

- Digital Performance Twinning: Coming of Age – Quest Global, accessed January 26, 2026, https://www.questglobal.com/insights/blogs/digital-performance-twinning-coming-of-age/

- Digital Twin-Driven Virtual Network Architecture for Enhanced Extended Reality Capabilities, accessed January 26, 2026, https://www.mdpi.com/2076-3417/14/22/10352

- IFMIA 2019 Plenary Talk : Deep Learning in Medicine; Engineers’ Perspectives – Slideshare, accessed January 26, 2026, https://www.slideshare.net/slideshow/ifmia-2019-plenary-talk-deep-learning-in-medicine-engineers-perspectives/128597984

- Life Cycle Analysis Comparison – Transportation Energy Institute, accessed January 26, 2026, https://www.transportationenergy.org/wp-content/uploads/2022/10/FI_Report_Lifecycle_FINAL.pdf

- Digital Twins – Hochschule Luzern, accessed January 26, 2026, https://www.hslu.ch/-/media/campus/common/files/dokumente/ta/ta-forschung/fmhm/hslu-digitaltwinsoverview-2024.pdf/?sc_lang=en

Bình luận