Máy móc hỏng hóc liên tục là một cơn ác mộng đối với bất kỳ cơ sở sản xuất nào. Đối với một nhà máy bột giấy và giấy tại Bắc Mỹ, cơn ác mộng đó đến từ hai cái máy bơm. Chúng không chỉ gây tốn kém mà còn làm ảnh hưởng nghiêm trọng đến năng suất.

Tuy nhiên, họ đã biến “vòng lặp thất bại” này thành một câu chuyện thành công về bảo trì dự đoán.

“Bài Toán” Đau Đầu: 225.000 Đô La và 35 Ngày

Hãy tưởng tượng bạn phải đối mặt với những vấn đề này:

- Chi phí khổng lồ: Chỉ trong 2 năm, nhà máy đã tốn hơn 225.000 USD chi phí bảo trì chỉ cho hai cái máy bơm.

- Hỏng hóc liên tục: Thời gian trung bình giữa các lần hỏng hóc (MTBF) chỉ vỏn vẹn 35 ngày. Điều này đồng nghĩa với việc các đội sửa chữa phải làm việc không ngừng nghỉ.

- Không thể đoán trước: Việc kiểm tra vận hành thủ công không thể phát hiện các dấu hiệu cảnh báo sớm.

- Lãng phí nguồn lực: Dữ liệu giám sát không được tận dụng, dẫn đến việc các máy bơm thường xuyên bị sửa chữa lớn (rebuild) một cách không cần thiết.

- Sản xuất đình trệ: Quan trọng nhất, việc máy bơm hỏng liên tục đã trực tiếp làm gián đoạn sản xuất.

Giải Pháp: Chuyển Đổi Tư Duy với HxGN APM

Để thoát khỏi tình trạng này, nhà máy đã đặt mục tiêu rõ ràng: giảm chi phí bảo trì, kéo dài tuổi thọ tài sản, và cải thiện MTBF. Họ cũng muốn thúc đẩy sự hợp tác chặt chẽ hơn giữa đội vận hành và đội bảo trì.

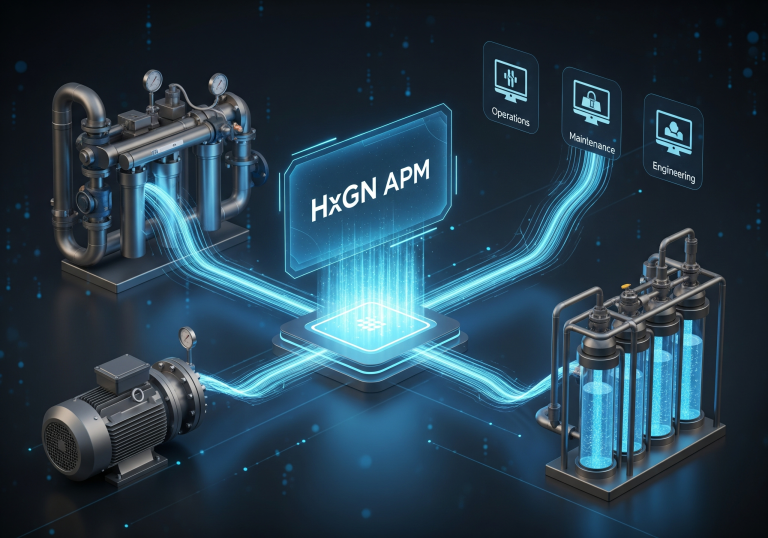

Họ đã chọn áp dụng giải pháp HxGN APM (Quản lý Hiệu suất Tài sản).

Thay vì chờ hỏng mới sửa (bảo trì phản ứng), họ chuyển sang một chiến lược chủ động:

- Tìm nguyên nhân gốc rễ: Họ phân tích chi tiết để hiểu tại sao các máy bơm liên tục gặp sự cố.

- Giám sát thời gian thực: Tích hợp các hệ thống giám sát tình trạng để theo dõi “sức khỏe” của máy bơm 24/7.

- Cảnh báo sớm: Các cảnh báo nâng cao cho phép đội ngũ can thiệp sớm, trước khi một vấn đề nhỏ trở thành một sự cố lớn.

- Phân tích dữ liệu: Bằng cách phân tích các xu hướng (như áp suất, mức bồn chứa), họ phát hiện ra những điểm kém hiệu quả bị ẩn giấu.

- Hợp tác toàn diện: Đội vận hành và bảo trì bắt đầu làm việc trên cùng một bộ dữ liệu, đảm bảo mọi quyết định đều chính xác và thống nhất.

Kết Quả “Ngọt Ngào”: Tiết Kiệm, Tin Cậy, Hiệu Quả

Việc chuyển đổi sang bảo trì dự đoán đã mang lại những kết quả ấn tượng:

- Tiết kiệm chi phí đáng kể: Bằng cách ngăn ngừa hỏng hóc và tránh các đợt sửa chữa lớn không cần thiết, nhà máy đã cắt giảm một phần lớn chi phí. Điều này trực tiếp bù đắp cho khoản 225.000 USD đã lãng phí trước đó.

- Tăng vọt độ tin cậy (MTBF): Các máy bơm hoạt động lâu hơn đáng kể giữa các lần hỏng hóc, vượt xa con số trung bình 35 ngày trước đây.

- Giảm thời gian chết: Việc phát hiện sớm giúp giảm mạnh các sự cố ngừng máy ngoài kế hoạch, ổn định lại hoạt động sản xuất.

- Hợp tác hiệu quả: Các nhóm không còn hoạt động riêng rẽ mà cùng nhau chia sẻ dữ liệu và thông tin chi tiết về tình trạng tài sản.

- Nền tảng để mở rộng: Thành công này đã tạo ra một mô hình để nhà máy có thể áp dụng phương pháp bảo trì dự đoán cho các hệ thống quan trọng khác.

Tạm Kết

Bằng cách áp dụng công nghệ và thay đổi tư duy, nhà máy bột giấy và giấy này đã biến một chu kỳ hỏng hóc tốn kém thành một mô hình thành công về bảo trì dự đoán. Họ không chỉ tiết kiệm tiền và tăng thời gian vận hành , mà còn xây dựng một nền tảng vững chắc cho sự cải tiến liên tục và một “văn hóa về độ tin cậy” trong toàn bộ nhà máy.

Bình luận