Chỉ một ngày dừng máy ngoài kế hoạch (unplanned downtime) tại một nhà máy quy mô lớn có thể gây thiệt hại từ 1 đến 10 triệu USD, làm gián đoạn các hợp đồng cung ứng và tổn hại nghiêm trọng đến uy tín doanh nghiệp. Bước sang năm 2026, những tổ chức phát triển bền vững nhất sẽ là những đơn vị xem độ tin cậy là chiến lược kinh doanh cốt lõi, thay vì chỉ coi đó là một hoạt động bảo trì đơn thuần.

Bài viết này đi sâu vào phân tích chi phí thực sự của việc thiếu độ tin cậy; các nguyên nhân gốc rễ, các chiến lược thực thi, cũng như sự chuyển dịch về công nghệ và văn hóa cần thiết để đạt được trạng thái vận hành xuất sắc (operational excellence).

“Bạn không nhận được những gì mình kỳ vọng, bạn chỉ nhận được những gì mình kiểm tra.” – W. Edward Deming

Chi phí thực sự khi thiếu độ tin cậy

Ngay cả tại các cơ sở được quản lý tốt, hệ số sẵn sàng (availability) trung bình của nhà máy thường chỉ dao động từ 89,4% đến 95,5%, với mức trung bình là 92,6%. Điều này đồng nghĩa với việc ngay cả những nhà máy vận hành tốt nhất vẫn đang để lãng phí những nguồn lợi tài chính khổng lồ.

Lấy ví dụ về ngành khí hóa lỏng (LNG): trong vòng đời 20 năm, một tổ hợp nhà máy chỉ hoạt động hết công suất trong 82% thời gian. Tại một cơ sở khác, 12% thời gian khả dụng phải vận hành ở công suất thấp do một trong ba dây chuyền (train) bị ngừng hoạt động; phần thời gian chết còn lại do các sự cố dừng máy đột xuất.

1. Thiệt hại tài chính

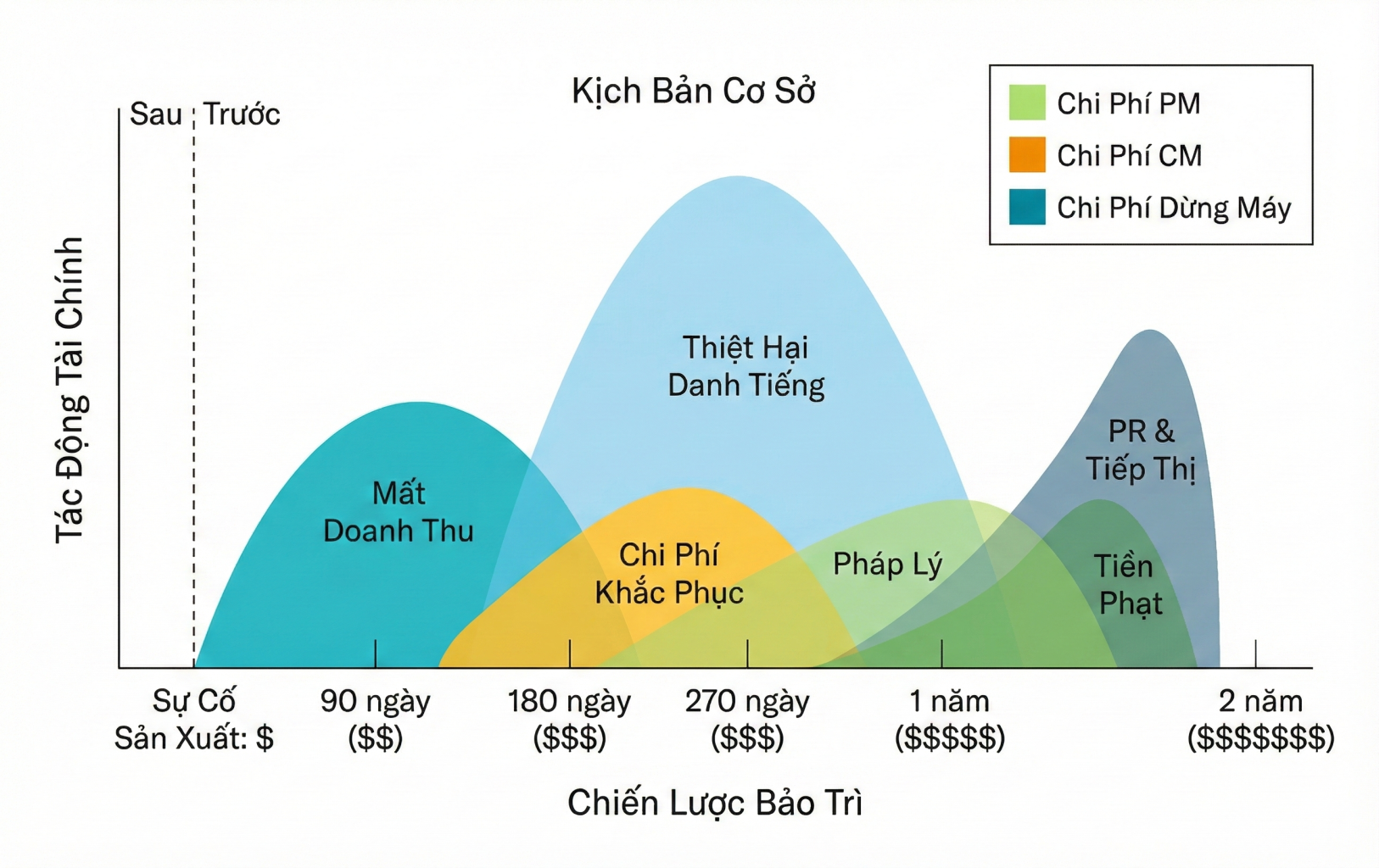

Việc dừng hoạt động của các dây chuyền sản xuất tại nhà máy lớn có thể tiêu tốn hơn 1–10 triệu USD mỗi ngày. Hệ lụy kèm theo là vi phạm hợp đồng cung ứng, kích hoạt các điều khoản phạt bồi thường và gây áp lực nặng nề lên ngân sách chi phí vận hành (OPEX).

Sự cố ở các thiết bị quan trọng (máy nén, tuabin, van, bình phản ứng và tay cần nạp liệu) làm tê liệt sản xuất hoặc chậm trễ giao hàng. Việc sửa chữa thường yêu cầu phụ tùng chuyên dụng với thời gian đặt hàng (lead time) rất dài. Ví dụ, sự cố máy nén lạnh có thể mất nhiều tuần để khắc phục, tiêu tốn hàng chục triệu USD phí sửa chữa và thất thoát doanh thu sản phẩm.

2. Chi phí An toàn và Môi trường

Chỉ một rò rỉ nhỏ cũng có thể dẫn đến việc phải sơ tán toàn bộ nhà máy để phục vụ điều tra, với chi phí vượt mức 1 triệu USD — ngay cả khi không có thương vong về người. Các cơ sở vi phạm quy định môi trường khắt khe sẽ phải đối mặt với các khoản phạt, kiện tụng và tổn hại thương hiệu.

3. Chi phí Hợp đồng và Uy tín

Việc không đáp ứng cam kết giao hàng có thể dẫn đến bồi thường thiệt hại định trước (liquidated damages) và mất thị phần. Những thất bại lặp đi lặp lại sẽ bào mòn lòng tin của đối tác, gây hại dài hạn cho uy tín và đe dọa các cơ hội ký kết hợp đồng trong tương lai.

4. Chi phí Bảo trì và Tái cấu trúc

Thiết kế hoặc thi công kém dẫn đến việc phải thực hiện các công tác chỉnh sửa (rework) ngay trong giai đoạn nghiệm thu. Về lâu dài, những khiếm khuyết này sẽ làm tăng vọt chi phí vận hành và bảo trì trong suốt nhiều thập kỷ.

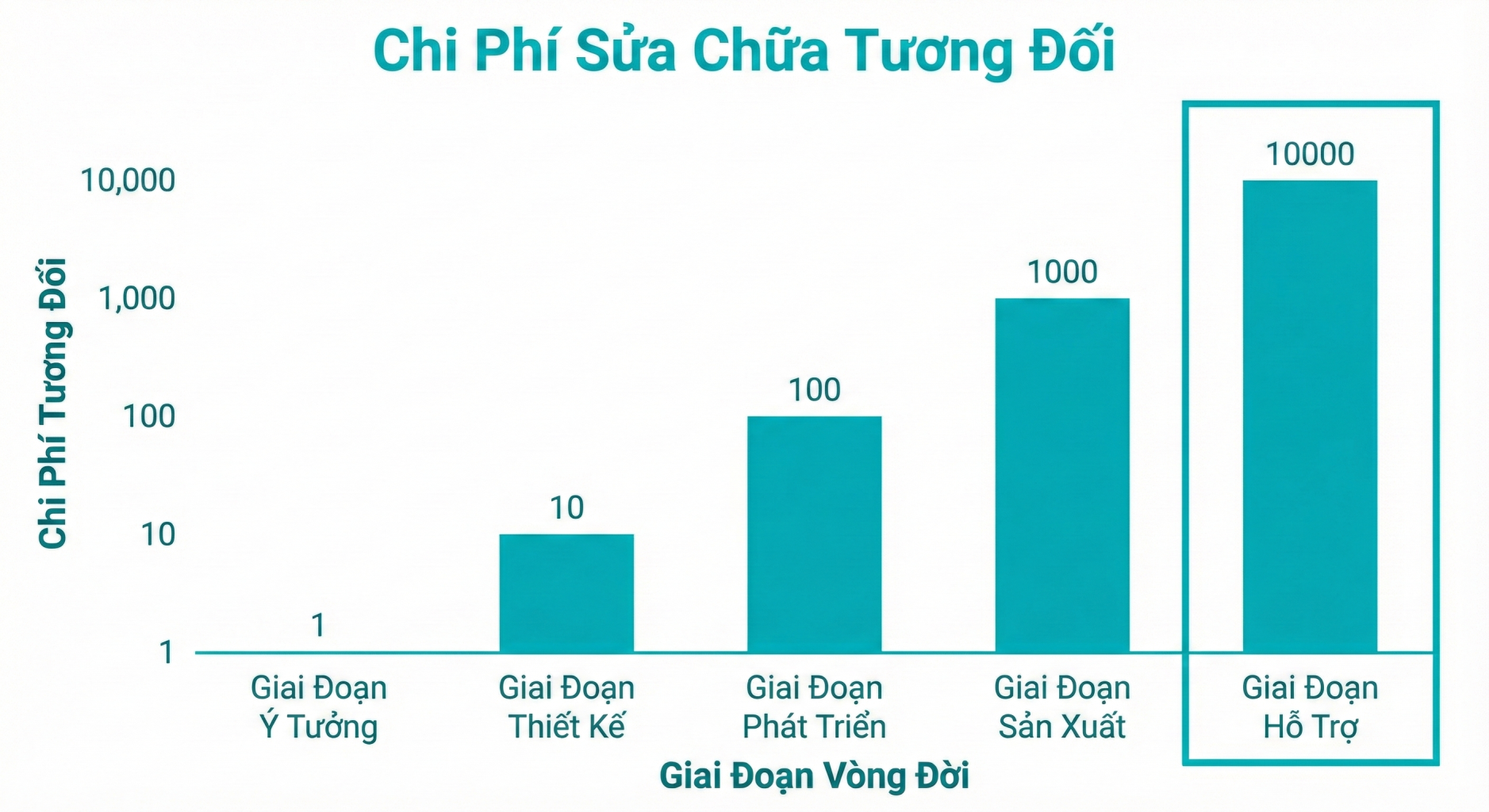

Hiệu ứng tầng của việc thiếu độ tin cậy

Mọi sự chậm trễ trong việc xử lý các vấn đề về độ tin cậy đều làm tăng chi phí theo cấp số nhân. Việc khắc phục sự cố trong quá trình vận hành tốn kém hơn rất nhiều so với việc thiết kế độ tin cậy ngay từ đầu. Nói cách khác: Đầu tư sớm, hoặc trả giá đắt về sau.

Nguyên nhân gốc rễ của sự thiếu tin cậy

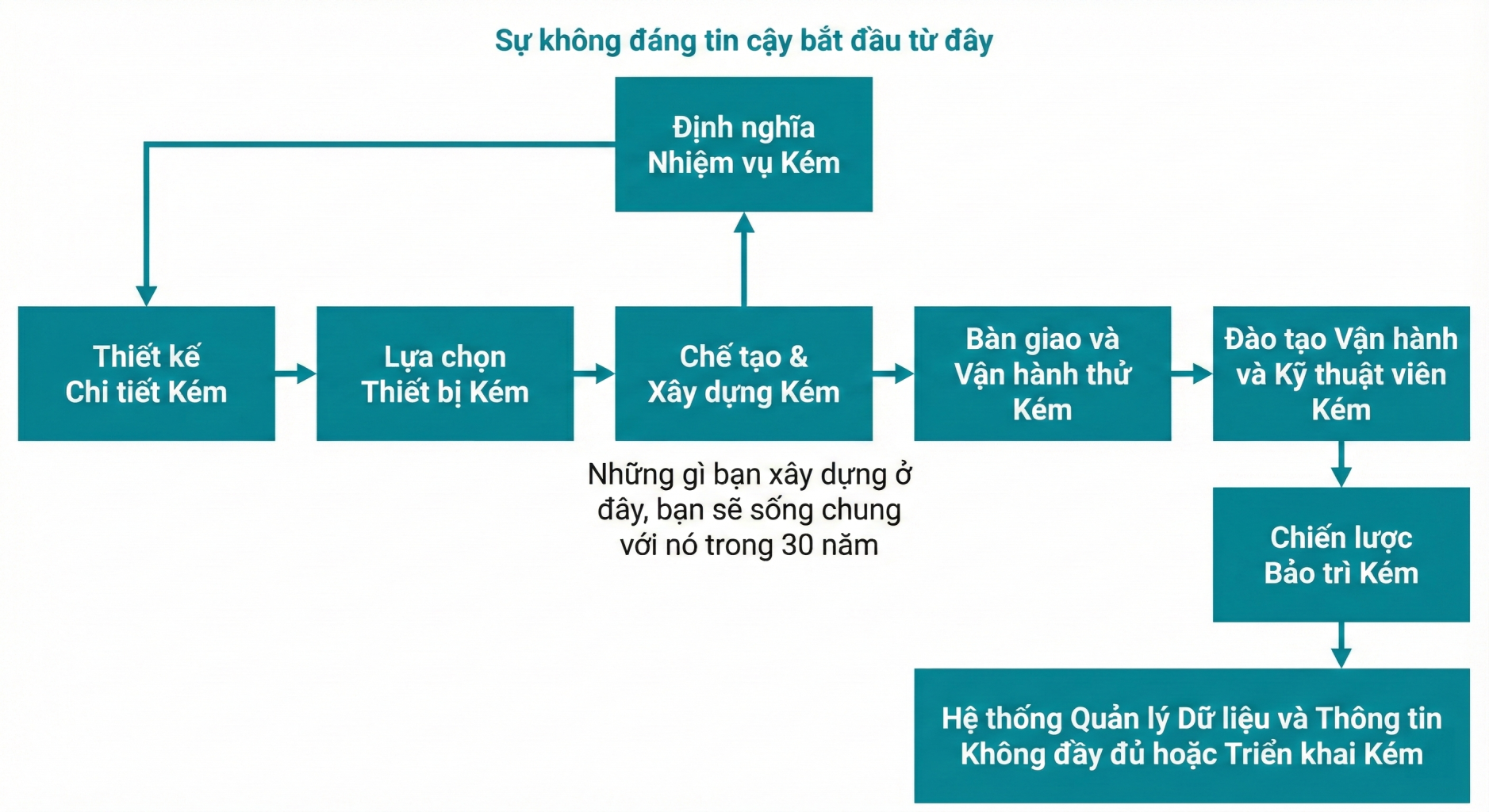

Những thách thức về độ tin cậy thường bắt nguồn từ rất lâu trước khi nhà máy đi vào vận hành.

- Yêu cầu kinh doanh chưa chuẩn xác: Khi mục tiêu dự án không rõ ràng hoặc không phù hợp với kết quả kinh doanh mong đợi, các yêu cầu về độ tin cậy thường bị xem nhẹ.

- Hồ sơ thiết kế thiếu sót: Tài liệu thiết kế không đầy đủ gây ra lỗ hổng thông tin giữa các đội ngũ kỹ thuật, xây dựng và vận hành, dẫn đến sai sót và chỉnh sửa tốn kém.

- Thi công và chế tạo kém chất lượng: “Những gì bạn xây dựng hôm nay sẽ đồng hành cùng bạn trong 30 năm tới” (Robert Hooper). Tay nghề kém hoặc vật liệu lỗi sẽ tạo ra những “điểm yếu chí mạng” mà sau này rất khó hoặc không thể khắc phục hoàn toàn.

- Quản lý dữ liệu và thông tin yếu kém: Độ tin cậy phụ thuộc vào dữ liệu chính xác. Hệ thống dữ liệu rời rạc khiến việc giám sát hiệu suất và bảo trì dự báo trở nên bất khả thi.

- Lựa chọn thiết bị không tối ưu: Việc cắt giảm chi phí thiết kế hoặc chọn thiết bị không phù hợp với điều kiện vận hành thực tế sẽ dẫn đến tỷ lệ hỏng hóc cao và rủi ro an toàn.

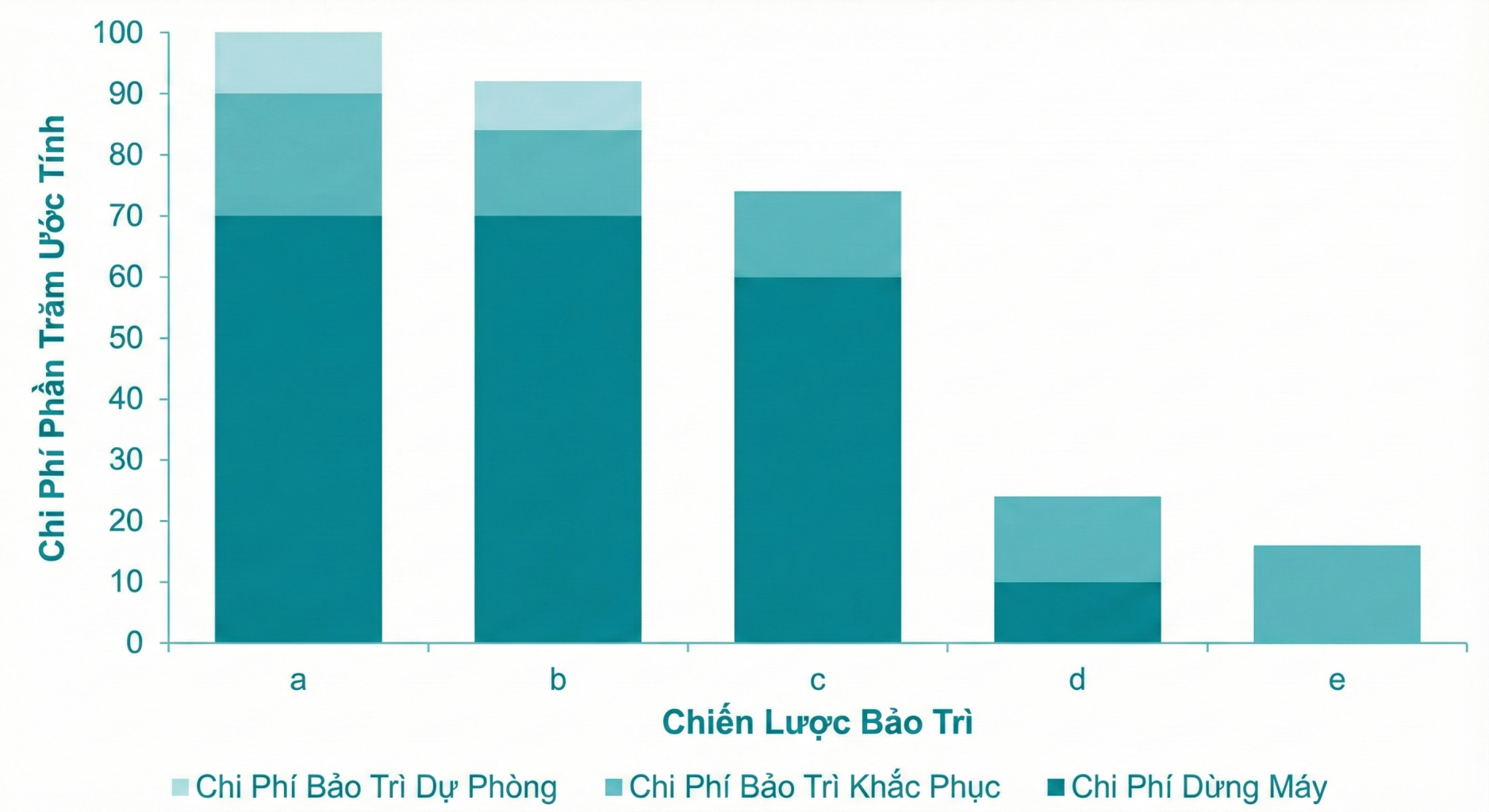

- Chiến lược bảo trì thiếu hiệu quả: Việc áp dụng các kế hoạch bảo trì “cào bằng” gây lãng phí nguồn lực vào các tài sản ít rủi ro, trong khi bỏ bê các thiết bị trọng yếu.

- Đào tạo nhân lực chưa thỏa đáng: Sai sót của người vận hành do thiếu đào tạo là nguyên nhân hàng đầu dẫn đến các sự cố dừng máy đột xuất.

- Nghiệm thu và bàn giao hời hợt: Quy trình chạy thử (commissioning) và bàn giao dữ liệu không hoàn chỉnh sẽ để lại những lỗi hệ thống kéo dài trong suốt vòng đời tài sản.

Bình luận