Trong bối cảnh sản xuất hiện đại, năng lượng đã chuyển dịch từ vị trí của một chi phí tiện ích (utility cost) cố định, không thể kiểm soát, trở thành một biến số động có vai trò chiến lược trong tối ưu hóa vận hành và phát triển bền vững. Sự ra đời của Công nghiệp 4.0 (Industry 4.0) đã kích hoạt một cuộc cách mạng không chỉ về công nghệ phần cứng mà quan trọng hơn là về kiến trúc dòng chảy dữ liệu (data flow architecture). Bài viết này đi sâu vào phân tích sự chuyển dịch cơ bản từ các Hệ thống Quản lý Năng lượng (Energy Management Systems – EMS) truyền thống sang mô hình EMS Công nghiệp 4.0.

Trọng tâm của bài viết nằm ở việc so sánh đối chiếu giữa cơ chế “dữ liệu bò” (data crawling) — đặc trưng bởi sự chậm chạp, rời rạc, và thiếu ngữ cảnh của các hệ thống cũ — với cơ chế “dữ liệu chảy” (data flowing) — nơi thông tin được truyền tải liên tục, an toàn và gắn liền với ngữ cảnh sản xuất trong thời gian thực. Chúng ta sẽ khám phá chi tiết năm tầng kiến trúc của EMS 4.0, từ các tài sản thông minh (Smart Assets) tại biên, qua lớp Edge Computing xử lý sơ bộ, đến “xương sống” dữ liệu Industrial Historian, và cuối cùng là các tầng phân tích nâng cao (Analytics) và tích hợp hệ thống quản trị (Business Systems).

Dựa trên các nghiên cứu chuyên sâu và thực tiễn triển khai, báo cáo cũng làm rõ các khái niệm then chốt như Nguồn Chân lý Duy nhất (Single Source of Truth – SSOT), dữ liệu ngữ cảnh hóa (Contextualized Data), và sự chuyển đổi từ mô hình phản ứng (reactive) sang dự báo (predictive). Đây không chỉ là một bản cập nhật về công nghệ, mà là sự tái cấu trúc toàn diện về tư duy quản trị năng lượng, giúp doanh nghiệp đạt được sự tối ưu hóa thực sự về chi phí, hiệu suất và tuân thủ các tiêu chuẩn bền vững (ESG) ngày càng khắt khe.

Chương 1: Sự Tiến hóa của Quản lý Năng lượng và Hạn chế của Mô hình Truyền thống

Để hiểu được tầm vóc của sự thay đổi mà EMS 4.0 mang lại, trước hết chúng ta cần mổ xẻ cấu trúc và những hạn chế cố hữu của các hệ thống quản lý năng lượng truyền thống. Trong nhiều thập kỷ, ngành công nghiệp đã vận hành dựa trên mô hình “Kim tự tháp Tự động hóa” (Automation Pyramid), nơi dữ liệu di chuyển một cách cứng nhắc qua các tầng bậc phân cấp.

1.1. Cơ chế “Data Crawling” (Dữ liệu bò) trong EMS Truyền thống

Khái niệm “Data Crawling” (dữ liệu bò) được sử dụng một cách hình tượng để mô tả tốc độ và phương thức di chuyển của dữ liệu trong các kiến trúc cũ.1 Trong mô hình này, dữ liệu không tự động “đến” với người ra quyết định; thay vào đó, nó phải được “kéo” (polled) hoặc thu thập một cách thủ công qua nhiều lớp trung gian.

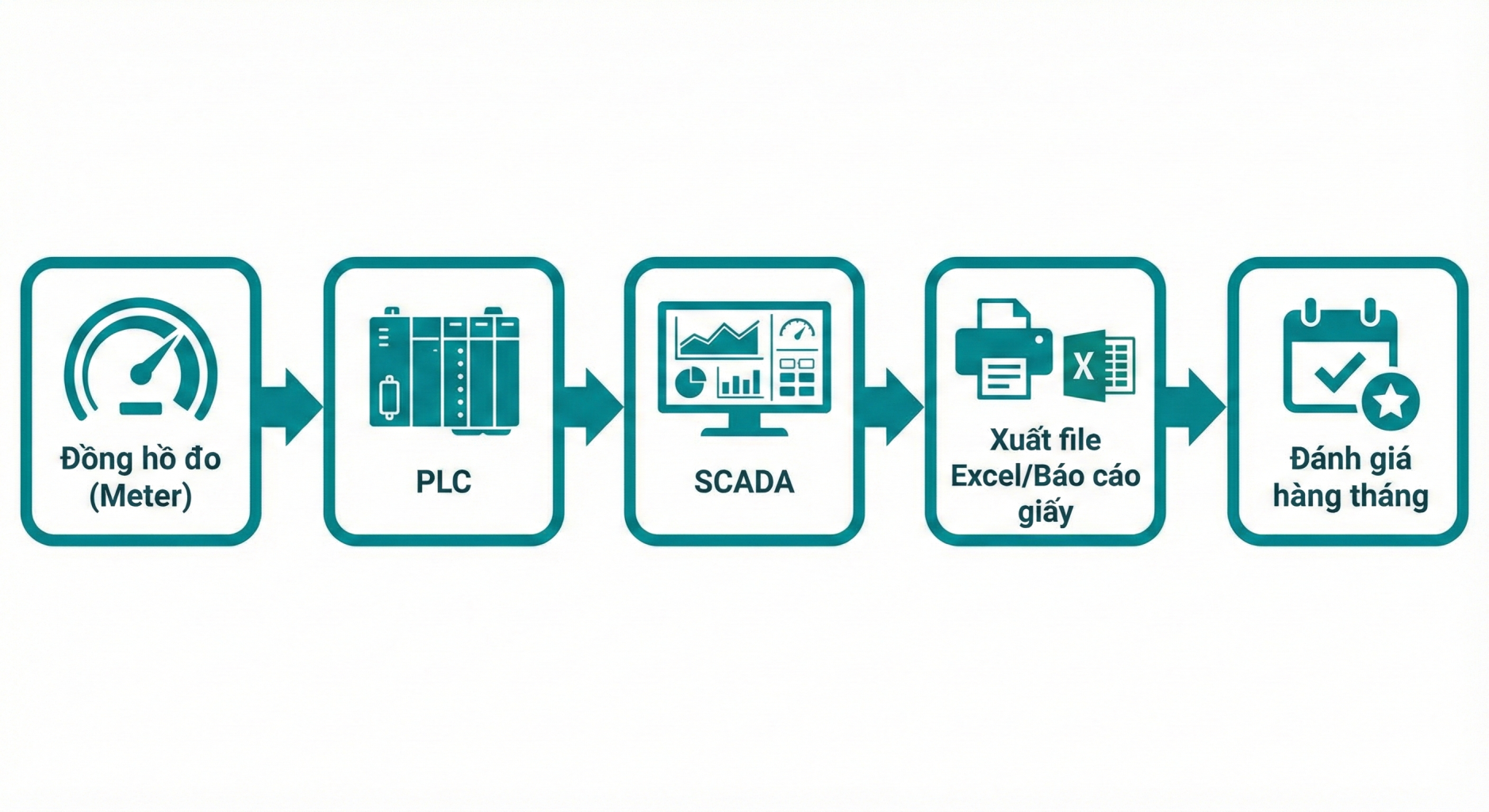

Quy trình tiêu biểu thường diễn ra như sau:

Đồng hồ đo (Meter) → PLC → SCADA → Xuất file Excel/Báo cáo giấy → Đánh giá hàng tháng.

1.1.1. Sự phụ thuộc vào PLC và Mô hình Polling

Trong các nhà máy truyền thống, Bộ điều khiển Logic Lập trình (PLC) thường đóng vai trò trung tâm không chỉ trong điều khiển (control) mà còn bị ép buộc thực hiện chức năng thu thập dữ liệu (data collection). PLC hoạt động dựa trên cơ chế quét vòng (scan cycle). Để lấy dữ liệu năng lượng, hệ thống SCADA phải liên tục gửi yêu cầu (request) đến PLC để hỏi giá trị hiện tại.

Cơ chế “Hỏi – Đáp” (Request-Response) này tạo ra độ trễ đáng kể. Dữ liệu không được truyền đi ngay khi nó phát sinh, mà phải đợi đến lượt được “hỏi”. Hơn nữa, việc buộc PLC phải xử lý hàng trăm, hàng nghìn tag dữ liệu năng lượng sẽ tiêu tốn tài nguyên bộ nhớ và chu kỳ quét của nó, có thể ảnh hưởng đến nhiệm vụ chính là điều khiển an toàn cho máy móc. Đây là lý do tại sao trong EMS truyền thống, dữ liệu thường chỉ được lấy mẫu ở tần suất thấp (ví dụ: 15 phút/lần hoặc 1 giờ/lần), làm mất đi độ mịn cần thiết để phân tích các sự cố tức thời.

1.1.2. “Excel Hell” và Sự đứt gãy thông tin

Điểm nghẽn lớn nhất của EMS truyền thống nằm ở khâu báo cáo. Dữ liệu từ SCADA thường được trích xuất thủ công ra các bảng tính Excel để tính toán chi phí hoặc lập báo cáo hàng tháng. Quá trình này tạo ra cái gọi là “Excel Hell” (Địa ngục Excel) với hàng loạt vấn đề:

- Sai sót do con người: Việc nhập liệu, copy-paste dễ dẫn đến sai lệch số liệu.

- Dữ liệu chết (Dead Data): Khi báo cáo đến tay người quản lý vào cuối tháng, dữ liệu đó đã trở thành lịch sử. Nếu có một sự cố lãng phí năng lượng xảy ra vào ngày mùng 5, nhưng đến ngày 30 mới được phát hiện, thì doanh nghiệp đã lãng phí năng lượng trong suốt 25 ngày mà không có biện pháp can thiệp.1

- Thiếu ngữ cảnh (Context-less): Các con số trong báo cáo Excel thường chỉ là tổng lượng tiêu thụ (kWh). Chúng không cho biết liệu mức tiêu thụ đó có tương ứng với mức sản lượng cao hay không, hay do máy chạy không tải.

1.2. Hệ quả của Kiến trúc cũ: Ra quyết định Phản ứng (Reactive)

Do độ trễ cao và thiếu thông tin chi tiết, EMS truyền thống buộc người quản lý vào thế bị động. Các quyết định thường mang tính chất “khắc phục hậu quả” (reactive) thay vì phòng ngừa.

- Phát hiện sự cố muộn: Rò rỉ khí nén, động cơ quá nhiệt, hay lệch pha thường chỉ được phát hiện khi thiết bị đã hỏng hoặc khi hóa đơn tiền điện tăng đột biến.

- Khó khăn trong quy trách nhiệm: Khi dữ liệu năng lượng bị tách rời khỏi dữ liệu sản xuất, rất khó để xác định bộ phận nào hay dây chuyền nào chịu trách nhiệm cho việc vượt định mức năng lượng.

Chương 2: Kiến trúc Dòng chảy Dữ liệu EMS 4.0 – Từ “Crawling” sang “Flowing”

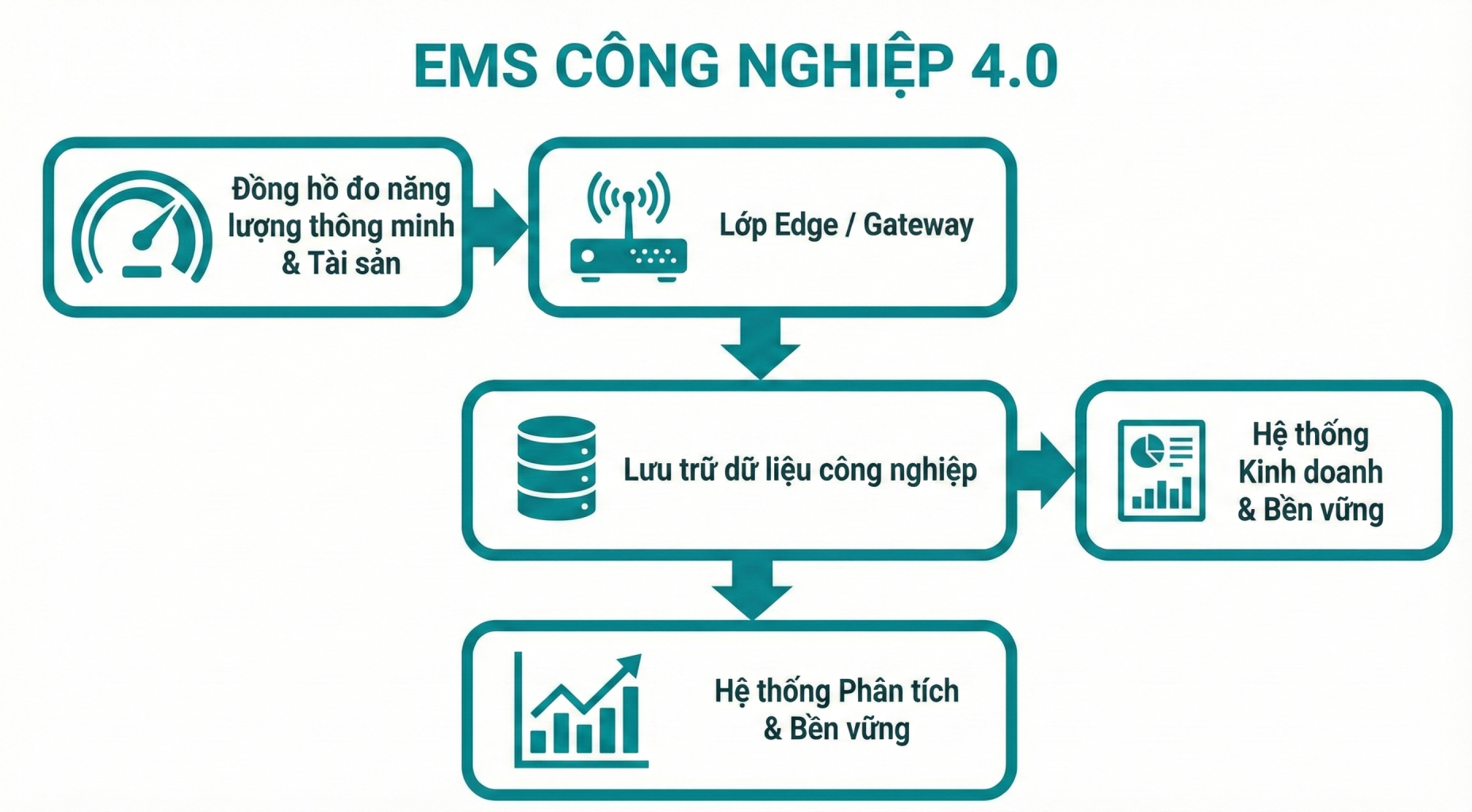

EMS Công nghiệp 4.0 đại diện cho sự thay đổi về chất trong kiến trúc hệ thống. Thay vì mô hình phân cấp cứng nhắc, nó áp dụng mô hình mạng lưới linh hoạt, nơi dữ liệu “chảy” (flow) liên tục từ nguồn phát sinh đến nơi tiêu thụ một cách tự động, an toàn và giàu ngữ cảnh.2

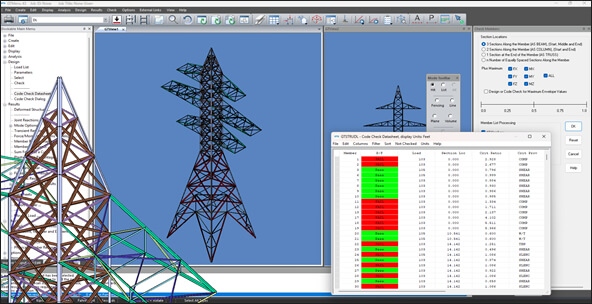

Kiến trúc này được xây dựng trên 5 tầng chính, mỗi tầng đảm nhiệm một chức năng chuyên biệt để đảm bảo dòng chảy dữ liệu được tối ưu hóa.

2.1. Tầng 1: Tài sản & Cảm biến Thông minh (OT Level) – Nguồn dữ liệu độ phân giải cao

Nền tảng của EMS 4.0 không phải là các đồng hồ cơ học (analog meters) mà là các thiết bị đo lường thông minh (Smart Meters) và các cảm biến IoT.4

2.1.1. Độ phân giải cao (High Resolution) & Đồng bộ thời gian

Trong kỷ nguyên 4.0, việc biết “tổng tiêu thụ trong 1 giờ” là chưa đủ. Các thiết bị đo hiện đại có khả năng lấy mẫu (sampling) ở tần suất rất cao (sub-second), cho phép ghi lại các biến động điện năng tức thời (transients), sụt áp (voltage sags), hoặc các đỉnh tải (peak demand) chỉ kéo dài vài giây.

Đặc biệt, khả năng đồng bộ hóa thời gian (Time synchronization) thông qua các giao thức như NTP (Network Time Protocol) là cực kỳ quan trọng. Nó đảm bảo rằng dữ liệu từ đồng hồ điện, dữ liệu từ cảm biến nhiệt độ, và dữ liệu trạng thái máy từ PLC đều có cùng một nhãn thời gian (timestamp) chính xác đến từng mili-giây. Đây là điều kiện tiên quyết để phân tích tương quan nguyên nhân – kết quả sau này.

2.1.2. Đa dạng hóa tham số đo lường

Ngoài điện năng tiêu thụ (Active Power – kWh), các thiết bị EMS 4.0 còn thu thập một loạt các tham số về Chất lượng Điện năng (Power Quality):

- Công suất phản kháng (kVARh) và Hệ số công suất (Power Factor – PF).

- Sóng hài (Harmonics – THD): Tác nhân gây nóng và giảm tuổi thọ thiết bị.

- Dòng điện (Amps) và Điện áp (Volts) trên từng pha.

Việc thu thập đa tham số này biến đồng hồ đo từ một công cụ tính tiền thành một công cụ chẩn đoán sức khỏe hệ thống điện.6

2.1.3. Giao thức chuẩn mở (Standard Protocols)

Sự chuyển dịch từ các giao thức độc quyền (proprietary) sang các giao thức chuẩn mở giúp xóa bỏ rào cản kết nối.

- Modbus TCP/IP: Phổ biến, dễ triển khai cho các thiết bị hiện trường.

- IEC 61850: Chuẩn mực cho trạm biến áp và lưới điện thông minh, hỗ trợ khả năng tương tác cao.

- OPC UA (Open Platform Communications Unified Architecture): Giao thức hiện đại, hỗ trợ bảo mật và mô hình hóa dữ liệu ngữ nghĩa, đóng vai trò then chốt trong việc kết nối OT và IT.7

2.2. Tầng 2: Lớp Biên & Gateway (Edge Layer) – Cầu nối thông minh và Phân tách OT/IT

Đây là tầng kiến trúc tạo nên sự khác biệt rõ rệt nhất so với mô hình cũ. Thay vì đẩy dữ liệu thô trực tiếp lên máy chủ trung tâm hoặc đi qua PLC, EMS 4.0 sử dụng các thiết bị Edge Gateway (Cổng kết nối biên).7

2.2.1. Chức năng chuyển đổi và chuẩn hóa giao thức

Trong một nhà máy, có thể tồn tại hàng chục loại thiết bị từ các hãng khác nhau (Siemens, Mitsubishi, Schneider…) sử dụng các ngôn ngữ (giao thức) khác nhau. Edge Gateway đóng vai trò như một “phiên dịch viên vạn năng”. Nó có thể đọc dữ liệu Modbus RTU từ một đồng hồ đo cũ, dữ liệu Profinet từ một PLC, và chuyển đổi tất cả sang một định dạng thống nhất (ví dụ: MQTT hoặc OPC UA) để gửi lên tầng trên.7

2.2.2. Xử lý tại biên (Edge Computing) và Chất lượng dữ liệu

Điện toán biên cho phép xử lý dữ liệu ngay tại nơi nó được sinh ra.8 Thay vì gửi 1000 mẫu dữ liệu nhiệt độ không thay đổi lên đám mây (gây tốn băng thông và chi phí lưu trữ), Edge Gateway có thể thực hiện các thuật toán lọc: “Chỉ gửi dữ liệu khi nhiệt độ thay đổi quá 0.5 độ C”.

Nó cũng thực hiện kiểm tra chất lượng dữ liệu (Data Quality Checks): Loại bỏ các giá trị nhiễu, điền khuyết các giá trị thiếu, và đóng gói dữ liệu (buffering) để đảm bảo không mất mát thông tin nếu kết nối mạng bị gián đoạn (Store & Forward).

2.2.3. Giải phóng PLC và Bảo mật OT/IT

Một nguyên tắc vàng trong EMS 4.0 là: “PLC stay focused on control — not reporting” (PLC tập trung vào điều khiển – không phải báo cáo). Bằng cách sử dụng Gateway để thu thập dữ liệu song song trực tiếp từ cảm biến/đồng hồ, hệ thống điều khiển được giảm tải gánh nặng xử lý dữ liệu báo cáo.

Hơn nữa, Gateway đóng vai trò như một chốt chặn bảo mật. Nó tạo ra sự phân tách vật lý hoặc logic giữa mạng vận hành (OT) và mạng công nghệ thông tin (IT). Các giải pháp như Data Diode (truyền dữ liệu một chiều) có thể được tích hợp tại đây để đảm bảo hacker từ mạng IT không thể can thiệp vào hệ thống điều khiển máy móc.9

2.3. Tầng 3: Industrial Historian – Xương sống dữ liệu (Energy Backbone)

Dữ liệu năng lượng có đặc thù là dữ liệu chuỗi thời gian (Time-series data). Số lượng điểm dữ liệu có thể lên tới hàng triệu điểm mỗi giây trong một nhà máy lớn. Các cơ sở dữ liệu quan hệ truyền thống (như SQL Server, Oracle) không được thiết kế để xử lý khối lượng và tốc độ ghi này một cách hiệu quả.10

2.3.1. Tại sao cần Industrial Historian?

Industrial Historian là một loại cơ sở dữ liệu chuyên dụng được tối ưu hóa cho dữ liệu chuỗi thời gian.

- Tốc độ ghi (Write Speed): Có khả năng ghi hàng trăm nghìn giá trị mỗi giây mà không bị nghẽn.

- Nén dữ liệu thông minh: Sử dụng các thuật toán như “Swinging Door” hay “Box Car” để nén dữ liệu cực kỳ hiệu quả (có thể giảm dung lượng tới 95%) mà vẫn giữ được độ chính xác của các biến động quan trọng. Ví dụ: Nếu điện áp ổn định ở 220V trong 1 tiếng, Historian chỉ lưu điểm đầu, điểm cuối và thời gian, thay vì lưu hàng nghìn số 220V.10

- Truy xuất nhanh: Khả năng truy xuất dữ liệu lịch sử trong vài năm chỉ trong vài giây, phục vụ cho việc phân tích xu hướng dài hạn.

2.3.2. Vai trò “Nguồn Chân lý Duy nhất” (Single Source of Truth – SSOT)

Historian đóng vai trò là kho lưu trữ trung tâm, duy nhất và tin cậy cho toàn bộ dữ liệu năng lượng. Thay vì mỗi phòng ban lưu trữ một file Excel riêng lẻ, tất cả các ứng dụng (Báo cáo, Dashboard, AI/ML) đều trỏ về Historian để lấy dữ liệu. Điều này đảm bảo tính nhất quán tuyệt đối của thông tin trên toàn doanh nghiệp.11

2.4. Tầng 4: Lớp Phân tích & EMS (Analytics Layer) – Từ Dữ liệu đến Thông tin

Đây là nơi dữ liệu thô được chuyển hóa thành giá trị. Các nền tảng EMS hiện đại cung cấp các công cụ phân tích tự động thay vì yêu cầu con người tự tính toán.

- Chuẩn hóa năng lượng (Normalization): So sánh mức tiêu thụ năng lượng giữa các dây chuyền khác nhau là khập khiễng nếu không tính đến các biến số ảnh hưởng (drivers). EMS 4.0 tự động chuẩn hóa dữ liệu dựa trên sản lượng, nhiệt độ môi trường (Degree Days), hoặc diện tích nhà xưởng, tạo ra các chỉ số KPI công bằng (ví dụ: kWh/tấn sản phẩm).

- Dự báo nhu cầu (Peak Demand Prediction): Sử dụng các thuật toán học máy (Machine Learning) để phân tích lịch sử tiêu thụ và kế hoạch sản xuất, từ đó dự báo biểu đồ phụ tải trong tương lai gần. Điều này cho phép nhà máy chủ động tránh các khung giờ cao điểm đắt đỏ.6

- Phát hiện bất thường (Anomaly Detection): Tự động quét và phát hiện các mẫu tiêu thụ bất thường (ví dụ: máy chạy không tải vào cuối tuần, hoặc mức tiêu thụ tăng đột biến không rõ nguyên nhân) và gửi cảnh báo tức thời.

2.5. Tầng 5: Hệ thống Kinh doanh & Bền vững (Business & Sustainability Systems)

Tầng cao nhất của kiến trúc là sự tích hợp với hệ sinh thái quản trị doanh nghiệp.

- Tích hợp MES/ERP: Dữ liệu năng lượng được đẩy lên hệ thống Quản lý Sản xuất (MES) hoặc Hoạch định Nguồn lực Doanh nghiệp (ERP) để tính toán giá thành thực tế (Actual Costing). Thay vì phân bổ chi phí điện chung chung (overhead), doanh nghiệp có thể tính chính xác chi phí năng lượng cho từng đơn hàng (Production Order).14

- Báo cáo ESG & Carbon Footprint: Trong bối cảnh các quy định về môi trường ngày càng khắt khe, EMS 4.0 tự động hóa việc tính toán lượng phát thải khí nhà kính (Scope 1 & 2) dựa trên dữ liệu tiêu thụ thực tế. Điều này giúp doanh nghiệp dễ dàng xuất các báo cáo tuân thủ (Compliance Reports) và phục vụ chiến lược Net Zero.15

Chương 3: Sự Dịch chuyển Cốt lõi – Contextualized Data (Dữ liệu Ngữ cảnh hóa)

Nếu phải chỉ ra một yếu tố “thay đổi cuộc chơi” (game changer) trong EMS 4.0, đó chính là Contextualized Data.16

3.1. Sự vô nghĩa của dữ liệu “mù” ngữ cảnh

Trong EMS truyền thống, một đồng hồ đo có thể báo cáo: “Máy nén khí tiêu thụ 200 kWh từ 8:00 đến 10:00”.

Câu hỏi đặt ra là: 200 kWh đó là Tốt hay Xấu?

- Nếu máy đang chạy hết công suất để phục vụ 3 dây chuyền sản xuất: 200 kWh có thể là mức hiệu quả cao.

- Nếu máy đang chạy trong thời gian nghỉ giữa ca hoặc chỉ phục vụ 1 dây chuyền: 200 kWh là sự lãng phí khổng lồ.

Hệ thống cũ không thể trả lời câu hỏi này vì nó thiếu dữ liệu về “bối cảnh” (context) – tức là tình trạng hoạt động của nhà máy tại thời điểm đó.

3.2. Cơ chế Ngữ cảnh hóa trong EMS 4.0

EMS 4.0 giải quyết vấn đề này bằng cách hòa trộn (merging) các dòng dữ liệu khác nhau lại với nhau trong thời gian thực:

| Nguồn Dữ liệu | Loại thông tin | Ví dụ |

| Energy Data (OT) | Mức tiêu thụ | kWh, kW, Amps |

| Production Data (IT/MES) | Hoạt động sản xuất | Trạng thái máy (Run/Stop/Idle), Mã hàng (SKU), Tốc độ dây chuyền, Số lượng lỗi |

| Environmental Data (IoT) | Điều kiện ngoại cảnh | Nhiệt độ môi trường, Độ ẩm |

Kết quả: Thay vì con số vô hồn “200 kWh”, hệ thống cung cấp thông tin chi tiết:

“Máy nén khí tiêu thụ 1.5 kWh cho mỗi kg sản phẩm loại A, trong điều kiện nhiệt độ 30°C.”

Dữ liệu được ngữ cảnh hóa này cho phép thực hiện các phân tích sâu sắc hơn rất nhiều:

- Benchmarking (So sánh chuẩn): So sánh hiệu suất năng lượng khi sản xuất cùng một mã hàng trên các máy khác nhau, hoặc giữa các ca làm việc khác nhau.

- Root Cause Analysis (Phân tích nguyên nhân gốc): Khi mức tiêu thụ tăng cao, hệ thống có thể truy ngược lại xem lúc đó đang chạy mã hàng gì, vận hành bởi ai, và điều kiện máy móc ra sao.

- Cost Allocation (Phân bổ chi phí): Gán chi phí năng lượng trực tiếp vào giá thành sản phẩm (Cost of Goods Sold – COGS) với độ chính xác cao nhất.14

Chương 4: Single Source of Truth (SSOT) – Nền tảng của Niềm tin Dữ liệu

Trong một khảo sát không chính thức tại các nhà máy, khi hỏi về “lượng điện tiêu thụ tháng trước”, bộ phận Bảo trì, bộ phận Sản xuất và bộ phận Tài chính thường đưa ra 3 con số khác nhau. Sự sai lệch này đến từ việc mỗi bộ phận sử dụng các nguồn dữ liệu, phương pháp thu thập và thời điểm chốt số liệu khác nhau. Điều này dẫn đến sự mất niềm tin vào dữ liệu và cản trở quá trình ra quyết định.11

4.1. Kiến tạo SSOT trong Môi trường Công nghiệp

Khái niệm Single Source of Truth (SSOT) (Nguồn Chân lý Duy nhất) trong EMS 4.0 ám chỉ việc xây dựng một kiến trúc dữ liệu mà ở đó, mọi thành phần dữ liệu đều được quản lý tập trung và nhất quán.13

Các nguyên tắc để đạt được SSOT:

- Centralization (Tập trung hóa): Mọi dữ liệu thô từ các đồng hồ đo đều phải đổ về một hồ chứa duy nhất (thường là Industrial Historian hoặc Data Lake). Không cho phép lưu trữ cục bộ phân tán trên các máy tính cá nhân.

- Consistency (Nhất quán): Các công thức tính toán (ví dụ: cách tính hiệu suất OEE, cách quy đổi kWh sang tiền/Carbon) phải được định nghĩa thống nhất trên toàn hệ thống (Global Definition).

- Accessibility (Khả năng truy cập): Dữ liệu phải được dân chủ hóa (data democratization), cho phép các bên liên quan truy cập dễ dàng theo phân quyền, đảm bảo mọi người đều nhìn vào “cùng một bức tranh”.

4.2. Tác động của SSOT đối với Doanh nghiệp

Việc thiết lập được SSOT mang lại những lợi ích to lớn:

- Loại bỏ tranh cãi nội bộ: Các cuộc họp không còn tốn thời gian để tranh luận xem số liệu của ai đúng, mà tập trung vào việc giải quyết vấn đề dựa trên số liệu đã được thống nhất.

- Tăng tốc độ chuyển đổi số: Khi dữ liệu đã sạch và tin cậy, việc triển khai các ứng dụng nâng cao như AI hay Digital Twin trở nên dễ dàng hơn nhiều. “Garbage in, garbage out” (Dữ liệu rác vào, kết quả rác ra) là kẻ thù của AI, và SSOT chính là giải pháp dọn dẹp dữ liệu rác đó.19

- Kiểm toán và Tuân thủ: Dễ dàng truy xuất nguồn gốc (traceability) cho các đợt kiểm toán năng lượng hoặc chứng nhận xanh (LEED, ISO 50001).

Chương 5: Từ Phản ứng (Reactive) đến Dự báo (Predictive)

Sự thay đổi về dòng chảy dữ liệu trong EMS 4.0 không chỉ là về công nghệ, mà là về việc thay đổi mô hình vận hành: Từ Phản ứng (chạy theo sự cố) sang Dự báo (đi trước sự cố).

5.1. Mô hình Phản ứng (Truyền thống)

Trong mô hình cũ, hành động chỉ được thực hiện sau khi sự cố đã xảy ra và hậu quả đã hiện hữu.

- Ví dụ: Một động cơ băng tải bị kẹt cơ khí, dẫn đến dòng điện tăng cao. Hệ thống bảo vệ quá tải chưa nhảy (trip) vì dòng chưa vượt ngưỡng cắt. Động cơ chạy trong tình trạng quá tải nhẹ suốt 2 tuần, tiêu tốn thêm 20% điện năng và giảm tuổi thọ cuộn dây. Vấn đề chỉ được phát hiện khi động cơ cháy hoặc bảo trì định kỳ.

5.2. Mô hình Dự báo (Industry 4.0)

Với dữ liệu thời gian thực và phân tích AI, EMS 4.0 có thể phát hiện các dấu hiệu suy thoái (degradation) từ rất sớm.

- Ví dụ: Hệ thống liên tục giám sát đặc tính dòng điện (Current Signature Analysis) của động cơ. Thuật toán AI học được mô hình hoạt động bình thường của động cơ đó. Khi dòng điện bắt đầu có xu hướng tăng nhẹ hoặc xuất hiện các thành phần sóng hài lạ (dù vẫn nằm trong ngưỡng an toàn), hệ thống sẽ gửi cảnh báo: “Phát hiện bất thường: Có khả năng kẹt cơ khí hoặc lỗi vòng bi. Khuyến nghị kiểm tra”.

Nhân viên bảo trì nhận thông báo trên máy tính bảng, kiểm tra và bôi trơn vòng bi ngay trong ca làm việc. Động cơ trở lại trạng thái tối ưu. Không có sự cố cháy máy, không có lãng phí điện năng kéo dài. Đây chính là Bảo trì dự báo (Predictive Maintenance) dựa trên dữ liệu năng lượng.6

5.3. Case Study: Quản lý Đỉnh tải (Peak Demand Management)

Tại Việt Nam, chênh lệch giá điện giữa giờ cao điểm và giờ thấp điểm là rất lớn.

- Cách cũ: Dựa vào trí nhớ của nhân viên vận hành để tắt bớt máy. Rủi ro do quên hoặc thiếu phối hợp là rất cao.

- Cách mới: EMS 4.0 kết nối với kế hoạch sản xuất. Hệ thống dự báo rằng vào lúc 10:00 sáng (giờ cao điểm), nếu vận hành cả 3 máy nén khí, công suất sẽ vượt ngưỡng đăng ký. Hệ thống tự động đề xuất (hoặc tự động thực hiện) việc hạ tải các thiết bị phụ trợ (như hệ thống điều hòa kho, bơm tuần hoàn) hoặc xả pin lưu trữ năng lượng (ESS) để bù đắp (Peak Shaving). Kết quả là hóa đơn tiền điện giảm đáng kể mà không ảnh hưởng đến tiến độ sản xuất.4

Kết luận: Không chỉ là Dashboard, đó là một Cuộc Cách mạng Kiến trúc

Sự chuyển đổi từ EMS Truyền thống sang EMS Công nghiệp 4.0 không phải là việc thay thế một chiếc bảng tin cũ bằng một màn hình LCD mới. Đó là một cuộc tái cấu trúc toàn diện (re-architecture) về cách thức dữ liệu năng lượng được sinh ra, vận chuyển, xử lý và tiêu thụ trong doanh nghiệp.

Chúng ta đã đi từ kỷ nguyên của “Data Crawling” – nơi dữ liệu di chuyển chậm chạp, rời rạc và thụ động, sang kỷ nguyên của “Data Flowing” – nơi dữ liệu trở thành dòng chảy huyết mạch, nuôi dưỡng mọi quyết định vận hành.

Những điểm cốt lõi cần ghi nhớ (Key Takeaways):

- Chuyển đổi Kiến trúc: Từ mô hình kim tự tháp phân cấp sang mô hình mạng lưới biên (Edge-to-Cloud), giải phóng PLC và tăng tốc độ xử lý.

- Sức mạnh của Ngữ cảnh: Dữ liệu năng lượng phải được liên kết chặt chẽ với dữ liệu sản xuất để trả lời câu hỏi “Tại sao?” chứ không chỉ là “Bao nhiêu?”.

- Tin cậy tuyệt đối (SSOT): Xây dựng một nguồn dữ liệu duy nhất và chính xác làm nền tảng cho mọi chiến lược số hóa.

- Hành động Chủ động: Sử dụng dữ liệu để dự báo và ngăn chặn lãng phí trước khi nó xảy ra.

Đối với các nhà máy tại Việt Nam và trên thế giới, việc áp dụng EMS 4.0 không còn là một lựa chọn xa xỉ, mà là bước đi tất yếu để tồn tại và phát triển trong một thị trường cạnh tranh khốc liệt, nơi hiệu quả năng lượng và phát triển bền vững đang trở thành những thước đo giá trị mới.

Tài liệu tham khảo & Trích dẫn:

Báo cáo này được tổng hợp và phân tích dựa trên các tài liệu chuyên ngành về:

- Điện toán biên và Gateway công nghiệp.7

- Dữ liệu ngữ cảnh hóa và phân tích.16

- Kiến trúc IoT trong quản lý năng lượng và bối cảnh Việt Nam.4

- Khái niệm Nguồn chân lý duy nhất (SSOT) và quản trị dữ liệu.11

- Cơ sở dữ liệu công nghiệp (Industrial Historian).9

- Triết lý về dòng chảy dữ liệu và Big Data.1

Works cited

- The Fourth Paradigm: Data-Intensive Scientific Discovery – Microsoft, accessed December 25, 2025, https://www.microsoft.com/en-us/research/wp-content/uploads/2009/10/Fourth_Paradigm.pdf

- Cumulus Beijing CAFA 2023 Volume III Track 3 Design Flow, accessed December 25, 2025, https://cumulusassociation.org/wp-content/uploads/2025/04/Cumulus-Beijing-proceedings_volume-3.pdf

- Ask HN: Who is hiring? (June 2014) – Hacker News, accessed December 25, 2025, https://news.ycombinator.com/item?id=7829042

- An IoT-Driven Energy Management Solution for Industry 4.0 – IJRASET, accessed December 25, 2025, https://www.ijraset.com/best-journal/iotsems-an-iotdriven-energy-management-solution-for-industry-4.0

- IOT-SEMS: An IoT-Driven Energy Management Solution for Industry 4.0 – IJRASET, accessed December 25, 2025, https://www.ijraset.com/research-paper/iot-driven-energy-management-solution-for-industry-40

- Deep Learning-Based Industry 4.0 and Internet of Things towards Effective Energy Management for Smart Buildings – MDPI, accessed December 25, 2025, https://www.mdpi.com/1424-8220/21/4/1038

- Thiết bị biên ACI400 IIoT – Mettler Toledo, accessed December 25, 2025, https://www.mt.com/vn/vi/home/products/Industrial_Weighing_Solutions/Software/data-collection-and-monitoring/industry-4-0-gateway.html

- Edge Computing là gì? Kiến trúc và ứng dụng của Edge Computing – ITG Technology, accessed December 25, 2025, https://itgtechnology.vn/edge-computing-la-gi/

- GIẢI PHÁP CỔNG BẢO MẬT 01 CHIỀU – DATA DIODE USG – OPSWAT NETWALL – vntek.vn, accessed December 25, 2025, https://vntek.vn/vi/san-pham/giai-phap-cong-bao-mat-01-chieu-data-diode-usg-opswat-netwall.html

- Free open source based historian – full instructions : r/PLC – Reddit, accessed December 25, 2025, https://www.reddit.com/r/PLC/comments/yy5et6/free_open_source_based_historian_full_instructions/

- Câu hỏi phỏng vấn về Nguồn Chân Lý Duy Nhất (Single Source of Truth)? – Reddit, accessed December 25, 2025, https://www.reddit.com/r/dataengineering/comments/s6ool2/interview_question_about_single_source_of_truth/?tl=vi

- The single source of truth – SwiftUI Notes #34 – Fx Studio, accessed December 25, 2025, https://fxstudio.dev/the-single-source-of-truth-swiftui-notes-34/

- Quản lý dữ liệu chủ bằng MDM – – Facenet, accessed December 25, 2025, https://facenet.vn/detail-product/quan-ly-du-lieu-chu-bang-mdm/

- PLM for Discrete | Auto, A&D, Construction, Manufacturing – Infor, accessed December 25, 2025, https://www.infor.com/solutions/scm/plm/discrete

- Electrical Energy Management According to Pricing Policy: A Case in Vietnam | Nguyen, accessed December 25, 2025, https://ijred.cbiore.id/index.php/ijred/article/view/46302

- Math: Secondary – Beaverton School District, accessed December 25, 2025, https://www.beaverton.k12.or.us/departments/teaching-learning/curriculum-instruction-assessment/math-secondary

- Bring Your Own Data Lake: Do It The Right Way – Stellar Cyber, accessed December 25, 2025, https://stellarcyber.ai/bring-your-own-data-lake-do-it-the-right-way/

- Vantage’s Technology Smart Park Platform – WhiteWater West, accessed December 25, 2025, https://www.whitewaterwest.com/en/products/innovate/vantage/

- AI, Data, and the Future of Risk Engineering – TÜV SÜD, accessed December 25, 2025, https://www.tuvsud.com/en-us/resource-centre/blogs/risk-engineering/ai-data-and-the-future-of-risk-engineering

- What is a Single Source of Truth (SSoT)? Definition, Benefits, and Best Practices | Guru, accessed December 25, 2025, https://www.getguru.com/reference/single-source-of-truth

- Business Translation: The Secret to International Growth, accessed December 25, 2025, https://www.asaptranslate.com/blog/business-translation-the-secret-to-international-growth

- LabWare Blog, accessed December 25, 2025, https://www.labware.com/blog

- An Intelligent Energy Management System using IOT – ResearchGate, accessed December 25, 2025, https://www.researchgate.net/publication/341747349_An_Intelligent_Energy_Management_System_using_IOT

Bình luận