Chuyển Đổi Số Doanh Nghiệp 4.0

Giải pháp tổng thể hỗ trợ doanh nghiệp chuyển đổi số

Không Gian Thông Minh

Giải pháp quản lý trực quan trên nền không gian địa lý

Thiết Kế Công Trình

Giải pháp thiết kế và quản lý thiết kế cho các dự án kỹ thuật thiết kế.

Thông tin công trình

Giải pháp quản lý bảo dưỡng, tài liệu/dữ liệu kỹ thuật công trình…

Các Giải Pháp Khác

Các giải pháp quản lý doanh nghiệp

Sản phẩm / Giải pháp tiêu biểu

Tất cả các sản phẩm đều được tích hợp toàn diện với nhau, dễ dàng sử dụng trên trình duyệt và thiết bị Mobile..

Giải pháp không gian

Sản phẩm, Nền tảng & Giải pháp về thông tin không gian thông minh

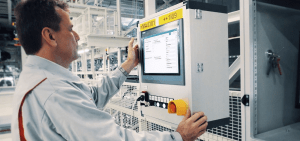

Giải pháp thiết kế và quản lý thông tin dự án

Các phần mềm thiết kế và giải pháp quản lý dự án – Chuyển đổi số trong triển khai EPC

Giải pháp quản lý kỹ thuật nhà máy

Số hóa công tác quản lý kỹ thuật – tiến trình chuyển đổi số doanh nghiệp sản xuất.

Giải pháp an toàn công cộng

Tăng cường hiệu quả an toàn và an ninh công cộng & doanh nghiệp

Tiêu điểm

Những doanh nghiệp dẫn đầu và những doanh nghiệp tăng trưởng đã lựa chọn TrueTech để làm việc hiệu quả hơn.

Đường dây nóng

Công ty TNHH Công nghệ Niềm Tin – True Technology Co., Ltd

Trụ sở chính

Phòng 1009, Tầng 10, Tòa nhà Charm Vit 117 Trần Duy Hưng, Phường Trung Hòa, Quận Cầu Giấy, Hà Nội

Số điện thoại:

+84 (24) 3776 5088

Fax:

+84 (24) 3776 5089

Email:

info@truetech.com.vn

Văn phòng Vũng Tàu

Tầng 2, toà nhà Giao Châu,102A Lê Hồng Phong, phường 4, Tp. Vũng Tàu

Số điện thoại:

+84 (254) 3543727

Fax:

+84 (254) 3543728

Văn phòng Hồ Chí Minh

Tầng 6, tòa nhà Qunimex, 28 Nguyễn Thị Diệu, Phường Võ Thị Sáu, Quận 3, Tp.Hồ Chí Minh, Việt Nam

Số điện thoại:

+84 (28) 38279789